Hírek és analitikai portál elektronikai idő

Az elektromos vezérlőegységeket (tesztelőket) úgy tervezték, hogy a nyomtatott áramköri lapon tesztelést végezzenek a gyártás során. Mivel a növekvő komplexitása és a nómenklatúra (viszonylag kis sorozatokhoz) nyomtatott áramköri lapok a leghatékonyabb módja, hogy ellenőrizzék a használata tesztelők egy mozgatható mérőszondával (Flying szondák Test System)

Az egyik trendek modern termelési elektronika - az átmenet egy miniatűr chip az alkatrész mérete 0402, 0201 és 01005. A cikk foglalkozik a gép SMD SAMSUNG Techwin cég SM-321, amelynek célja, hogy ezeket a tendenciákat tükrözik

A feladata, hogy biztosítsa a minőségi elektronikai termékek nem csak szervezési munkát, így különösen Terméktanúsítás való megfelelés bármilyen szabványos, hanem azonosítani, és azok okainak a házasság folyamat, különösen, ha új technológiák bevezetésével. A cikk az elektronikus modulok minőségétől függ a [[forrasztott ízületek megbízhatósága]] függvényében.

Amikor a termékek hosszú távú minőségéről szeretnének mondani, ezek minőségéről és megbízhatóságáról beszélnek.

Meg kell jegyezni, hogy a "minőség" és a "megbízhatóság" kifejezést együtt használják a köztük lévő kapcsolatok hangsúlyozására.

A termék minőségét általában úgy definiálják, hogy megfelel a műszaki dokumentáció követelményeinek a felügyelet és a tesztelés idején. Megbízhatóság jellemzi a termék azon képességét, hogy a működés során meghatározott követelményeknek megfeleljen. Bizonyos értelemben a megbízhatósági probléma valójában minőségi problémát jelent. Mindazonáltal ez lehet a helyzet, ha a kapott eredmények során átvételi vizsgálatok, amelyek meghatározott korlátokon belül a megengedett határértékeket, azaz összhangban vannak minőségbiztosítási rendszer követelményeinek, és ugyanabban az időben, ez a termék lehet rejteni A hibák végső soron korai hardverhibákhoz vezetnek. Ezért a működési teljesítmény megbízhatóság nyomtatott áramköri eltérhetnek kapott a vizsgálatok betartását a műszaki követelményeknek. Következésképpen, a probléma a termék minőségét az értékelés is a módszerek és eszközök felismerni és osztja az elemek a összekapcsolási, amelyek nem felelnek meg bizonyos megbízhatósági kritériumoknak.

A megbízhatóság elméletének és gyakorlatának problémáit két módszerrel lehet megoldani. Az első az objektum viselkedésének statisztikai mintáinak mint alkotó elemeinek gyűjteményének vizsgálatán alapul, amelynek vonatkozásában az egyes elemek viselkedése véletlenszerű.

Ugyanakkor a megbízhatósági értékelés szempontjából a tárgyállapotok teljes skálája két állapotra csökken: javítható és hibás. Ezeket az állapotokat statisztikai módszerekkel kapott megbízhatósági függvények írják le.

A második módszer, amely csak utal, hogy a technológiai területen, alapuló fizikai-kémiai megközelítés biztosítva a megbízhatóságot és a műszaki tárgyakat, amely azonosításában gyenge kapcsolatok (inhomogenitások a szerkezet) és a tanulmány a lebomlási folyamatok a funkció „inhomogenitás - terhelés”. Ezeket a tulajdonságokat és folyamatokat olyan függőségek írják le, amelyek tükrözik a kudarc fizikai-kémiai mintáit. E minták alapján megakadályozhatja a házasság megjelenését.

Az összekapcsolási hibákhoz vezető fiziko-kémiai folyamatok nagyon összetettek; természetüket nem vizsgálták megfelelően. Általánosságban elmondható, hogy a fokozatos és hirtelen kudarcok rendszerességének vizsgálatakor figyelembe veendő tényezők száma igen nagy. Az összekapcsolások kívánt tervezési, gyártási és üzemeltetési megbízhatóságának biztosítására ugyanolyan hatékonyságot a megbízhatóságot befolyásoló tényezők egészségi szintjének ismerete határozza meg.

Nyilvánvaló, hogy az összekapcsolási elemek megbízhatóságának biztosításához fontos tényező a megfelelően szervezett minőségellenőrzés, amelyet a tervezési szakaszban az ellenőrizhetőség biztosít.

Hatékony épület rendszerek okainak és prekurzorok a hibák, optimális felhasználását a kapott információk találhatóak a kudarcok, hogy ellenőrizzék a termékek minőségét, a termelés és az állam működésének a folyamat lehetővé teszi, hogy nyissa meg és használja a rendelkezésre álló tartalékok növelése megbízhatóság az elektronikus berendezések.

A külföldi gyakorlatban már megteremtették a tervező és a technológus közös lépésenkénti munkájának szabályait:

- Megmunkálhatóság biztosítása - gyártásképesség tervezése (DfM);

- Összeszerelés - Design a szereléshez (DfA);

- karbantarthatóság - tervezhetőség a teszteléshez (DfT);

- és végül a megbízhatóság - Design for Reliability (DfR).

Követelmények ezeket a folyamatokat az összes vállalati szolgáltatás interakció a tervezése és gyártása az elektronika szereplő külföldi szabványok, különösen az IPC-A-620, ANSI / J-STD-001, IPC-SM-785, IPCD- 279 [1-4] . Természetesen a minőségtanúsítási szabványokra összpontosítunk, és különösen a GOST 23752-re kell összpontosítani. Nyomtatott táblák. Általános előírások. " De a további intézkedések szükségessége azt sugallja, hogy az elektronikus termékek minőségének szabványos értékelése szükséges, de nem elégséges. További erőfeszítésekre van szükség a megbízhatóság biztosításához a tervezési és gyártási szakaszban. Az új technológiák lehetőségei nem csak a nagyobb összekapcsolási sűrűség biztosítására, hanem az elektronikus termékek megbízhatóságára is kiterjednek. Megbízhatóság adag egyre fontosabbá válik probléma csökkentése elemeket összekötő TSOP típusú felületszerelt alkatrészek, BGA, CGA, MCM (multichip modulok), COB (chip on board), stb A fémezett és a vaknyílások (PTV) megbízhatósága szintén kritikusabbá válik az átmérők csökkentésével. Az új anyagok és azok kombinációinak fejlesztése és kínálata, különösen azok, amelyek a hőtágulási együttható értékeit minden irányban csökkentik, kifejezetten e problémák megoldására irányulnak. A másik probléma a megbízhatóság - elektromos szigetelés, hogy csökkentse a rés az elemek között kapcsolatot - követeli a döntés szigorúbb követelményeket felület tisztítására és tisztaságának megőrzését, a környezet, a tiszta szobában.

A KÁROK ÉS A VISSZATÉRÍTÉS MECHANIZMUSI

Forraszanyag-szerkezet

A forrasztás teljesen homogén struktúra. A forrasztások különböző különböző anyagokból állnak:

1), amely a nyomtatott áramköri kártya érintkezőihez forrasztást tartalmaz;

2) egy vagy több intermetallikus vegyület - ón (Sn) szilárd oldatai fémes fémlemezzel (réz);

3) egy közbenső réteg az intermetalloid réteg és a tábla oldalán lévő forraszanyag között;

4) legalább két fázisból álló, meghatározott szemcseméretű forraszanyag: különböző kristályméretek és különböző szennyezőanyagokat tartalmazó interkristályos közbenső rétegek;

5) egy közbenső réteg az intermetalloid réteg és a komponens oldalán lévő forraszanyag között;

6) bevonat az alkatrész forrasztó felületén.

A forraszanyag szerkezete általában nem stabil időben. Idővel a gabona nő, mivel ez csökkenti a kristályszerkezet belső energiáját. Ez a gabonatermesztési folyamat felgyorsul a növekvő hőmérséklet és a termikus ciklikus terhelés mellett. A gabona növekedésének folyamata - felhalmozódó fáradtságot vált ki. Ahogy gabona növekedése növeli szemcsék közötti réteg, amelyben kristályokat elutasított különböző idegen szennyeződés forrasztani és formában üregeket munkát. Ezeknek a diffúziós folyamatoknak köszönhetően a kristályerő növeli a forraszanyag erejét.

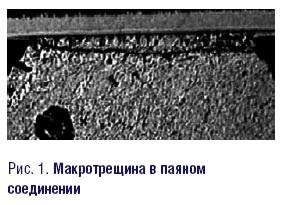

Miután az üres mikrohulladékok 25% -a keletkezett, a megfelelő mechanikai terhelésekkel a forraszanyag-kötés megszakad a szemcsehatárok mentén. Ezek a mikro-üregek mikrotömbökké alakulnak, ha térfogata eléri a 40% -ot. A pályákon a mikrohurok térfogatnövelődik, a mikrotömbök növekednek és egyesülnek a makrocrakkoknál, ami a forraszanyag teljes megsemmisülését eredményezi (lásd az 1. ábrát).

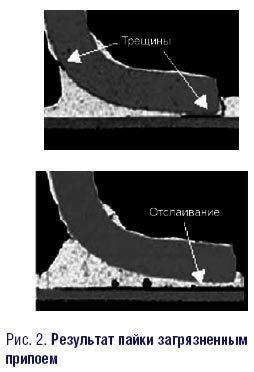

A fáradt töréseket gyakran a termomechanikai terhelések okozzák, melyet a szubsztrátum anyagok és komponensek hőtágulási együtthatóinak jelentős eltérései okoznak. Ciklikus nyírási feszültségek, amelyek például a berendezés be- és kikapcsolásakor keletkeznek, a forraszanyag nagyobb és gyengébbé válnak. Mivel a szemcseközi réteg és a megüresedett, pórusokat és mikrorepedések kialakított külső forraszanyag elemek, a megbízhatóság a forrasztott kötések közvetlenül kapcsolódik forrasztható szennyeződés: sajátvektorok és feloldjuk a forraszanyag bevonat táblák és alkatrészek (. Ábra 2.).

Kedvezőtlen anyagkombináció a KTR-en

Termomechanikus terhelés adagokat jelenlétében végbemehetnek különbségek a hőtágulási együtthatók (CTE) a ízelt anyagok keletkező hő okozta aktív összetevők okoznak hőmérsékleti gradiensek tulajdonítható forrasztási. Jelentőségének értékeléséhez a termomechanikai feszültségek segítségével három paraméter: a eltérő hőtágulási együttható a párosodási anyagok (Da), túlmelegedés (DT) és a távolság közötti kapcsolási pont (LD), ahogy a 3. ábrán látható.

A KTR helyi inkonzisztenciája

A helyi (helyi) KTR eltérés a forrasztási zónában a forraszanyag hőcseréi és az elektronikai alkatrész ház vagy nyomtatott áramköri lap anyagának különbségeire utal.

A CTE-ben a helyi különbségek következményei gyengébbek a keményforrasztott filé miatt a kis távolságok miatt, amelyeken működnek. De számolni kell velük, amikor a KTR különbségei jelentősek lesznek.

KÜLÖNBÖZŐ KÜLFÖLDI KÜZDELEMEK

Fáradási hiba modellezése

hol van a műanyag fáradtság-meghibásodás együtthatója, egyenlő a POC61 0,325-vel (más ötvözetek esetében ez az együttható egyértelműen különbözik); - ciklikus terhelés.

Intézkedést vezethessen be a külső hatások okozhatnak kifáradás, az 1. táblázat mutatja a különböző üzemi körülmények között a berendezések különböző célokra. Az adatok ebben a táblázatban látható, kialakítható az eredeti adatok kiszámításához a termikus viselkedését adagokat a fűtési és a hűtési ciklusok függvényében hőmérséklet és idő kiszámításához a dinamika a folyamat felhalmozódása a fáradtság csillapítás.

A számítások során figyelembe kell venni a forraszanyagok egy másik jellemzőjét, amely speciális plaszticitásukból áll, vagyis a felmerülő feszültségek hatására deformálódhat.

A relaxáció gyengíti ezeket a törzseket. Viszontló terhelési ciklus mellett a laza vegyületek még nagyobb deformációs tartományt kapnak. Az (1) egyenletben szereplő 1 / s exponens a relaxációs jelenségekkel egyenértékűnek tekinthető:

hol van a termociklusok átlagos hőmérséklet-tartománya? tD a félciklus idő percben.

A félciklus időtartama függ a ciklikus frekvenciától és a ciklusok alakjától, és a stressz-relaxációs folyamatokhoz rendelkezésre álló időre van beállítva.

A tipikus működési feltételek az elektronikus berendezések (0-tól 100 ° C-on és a TD - 15-720 perc) a kitevő (-1 / c) tartományban van között 2.0 és 2.6.

Egyenleteket (1) és (2) áttekintést ad az idő függvényében a fáradtság kár felhalmozódása számát és nagyságát termikus ciklusok alkalmazott reológiai tulajdonságainak a forrasz a képlékeny alakváltozás régióban.

Természetesen ezeket a deformációkat a CTE különbségei okozzák, és a relaxációs jelenségeknek hiszterézisük van. A forrasztott ízületek deformációinak hiszterézis formáit a ciklikus hőterhelés mellett kísérletileg [8].

Károsodás-modellezés A ciklikusan felhalmozódó fáradtság-meghibásodás értékelése nem egyszerű feladat. Az Expression (1) kifejezést széles körben használják a fáradtság kudarcának általános megmagyarázására. De valójában sokkal egyszerűbb a számítások egyszerű formája, amelyek kizárják a másodrendű elemeket, és empirikusan megkapják az egyszerű együtthatókat.

Ezeket a kifejezéseket [9] nyerték, és miután széleskörű jóváhagyást terveztek az IEC szabványokban való felhasználásra. Swipe ciklikus terhelés okoz képlékeny a forrasztott kötések ólommentes alkatrészek támadó értelmében alacsony ciklus fáradtság nem írja le a kifejezést:

Forrasztási vezetékek esetén, amelyek a forrasztás terhelését csillapíthatják:

A (3) és (4) egyenletek tartalmazzák a keményforrasztott kötések szerkezeti jellemzőit, amelyek elsődleges hatással vannak a felületi rögzítés megbízhatóságára:

- A a komponens kimenetének minimális forrasztási területe;

- F - empirikus „tökéletlen” együtthatót mutató eltérése a tényleges forrasztott kötés az ideális, és figyelembe veszi az ilyen tökéletlenség például vetemedés, a nem-ideális alak adagban, különböző távolságok között a csatlakozó elemek, a jelenléte a rideg intermetalloidov, szegregációkban miatt a dúsítási ólom forrasztóanyag, bizonytalanság a pontossága a képletek ( 1) - (4). F faktor értéke 1,0 és 1,5 a labdát pin, 0,7-1,2 - a ólommentes komponenst és l - a komponensek vezet;

- h a forrasztás magassága, általában a S-on keresztül a forrasztópaszta magasságától S-ből kell venni;

- KD - "forrasztható" terminálok "átlós" hajlító merevsége;

- LD - az összekötő elemek közötti maximális távolság;

- TC és TS - a komponens és a szubsztrátum állandó hőmérséklete (általában TC> TS) a berendezés forrasztása vagy működése során;

- TC, 0 és TS, 0 - a komponens állandó hőmérséklete és az aljzat a berendezés tartózkodása alatt alacsony hőmérsékleten (a berendezés ki van kapcsolva);

- átlagos ciklikus hőmérséklet;

- a komponens és szubsztrátum aC és aS - CTE;

- - a fáradtság feszültségének teljes pihentetésével;

a komponens hőmérsékleti ciklusának tartománya;

a szerelési alap hőmérsékleti ciklusának tartománya;

a hőmérséklet-növekedés abszolút nagysága, figyelembe véve a túlmelegedés további hõmérsékletét az elhasznált teljesítmény következtében;

abszolút különbség a komponens és a rögzítő aljzat hőtágulási együtthatójával (CTE).

Forrasztott kötéssel - fémkomplex szerkezete, amely lényegében attól függ, hogy a megbízhatóság a forraszanyag szennyezőanyagok, amelyek létre egy csomagban, és növeli gabona adagban alkotnak intercrystalline üregek, hogy menjen be a repedések.

A meghibásodás sebessége közvetlenül kapcsolódik a ciklikus terhelések számához, amelyek fáradtság-meghibásodást okoznak.

A későbbi kiadványokban a forrasztott kötések megbízhatóságának kiszámításának részleteit a szerkezeti és technológiai tényezők függvényében mutatják be.