A homokos betonról

Mindenki, aki megismerkedett a TISE technológiájával, érdekli a keverék összetételét, a falblokkok erejét, milyen hőszigetelő tulajdonsága van. Nagyon sok kétség merült fel: vajon tényleg lehetséges-e egy 100 tonna -nál nagyobb kapacitású blokk kialakítása olyan könnyedén és saját kezűleg, melynek nagy a fagyállósága.

Igen, ez így van, ezt megerősítette az építőanyagok elmélete, a tesztek és az építőipar jelentős tapasztalata.

. „Mark cementet határozza meg a hajlító és nyomó minták - kereszttartók készült cement - homok habarcs tömegaránya 1 3, és egy szilárd-Shih normál körülmények között 28 napig hőmérsékleten (20 () S).

Három minta készítéséhez 500 g portland cementet és 1500 g szabványos homot lemérünk (a méretmodul Mk = 2,5, 2,7). Az elegyet keverjük, és 200 g vízbe öntjük (B / C = 0,4), majd alaposan keverjük, amíg homogén tömeget nem kapunk.

Felkészült habarcs keveréket falazat vagy vakolat habarcs és egyfajta mo del beton, így sokkal kevésbé képlékeny, mint a hagyományos habarcs keverék, ami által használt Kamen ládák és vakoló. Kemény keverék jön létre.

Elméletileg a cementkötés a hidratálás folyamatában V / C = 0,2. 0,25, de a költség,

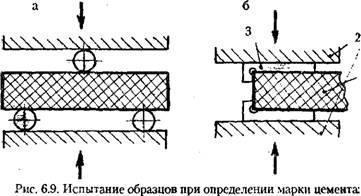

A - hajlító vizsgálat; b - tömörítési vizsgálat; 1 - a minta fele; 2 - préslemezek; 3 - fémborítás

Dy növelése növeli a megoldás kivitelezhetőségét.

A keveréket levehető fémszerszám helyezik el, amely három, 40 x 40 x 160 mm méretű mintát formál. A keveréket vibrációval vibrálják a rezgőasztalon 3 percig, vagy réteges bajonetttel (manuális préselés).

A gerendaminták erősségét először hajlítással teszteljük (6.9. Ábra, a), és a tömörítésre kialakított félformák (6.9, b ábra).

A préselési szilárdsági határértéket a mintát az Iszh = P / F képlet alapján kell kiszámítani, ahol

P a törési terhelés (kG), F a fém burkolatok területe (cm2).

A cement nyomószilárdságát hat teszt eredményéből számolják ki, mivel a négy eredmény számtani középértékét (a legnagyobb és a legkisebbet nem veszik figyelembe). "

A becsült érték (kG / cm2) értéke és a cement márkanévnek felel meg. Tehát a cement, amelynek mintái 400 kg / cm2 nyomás alá esnek, 400-as jelzéssel rendelkeznek.

Ez a homok- és cementkeverék fröccsöntési folyamata volt, amelyet úgy döntöttek, hogy falblokkok gyártásához használják. Ez a megközelítés lehetővé tette a falblokkok beszerzését

A lehető legnagyobb szilárdsági tulajdonságok, amelyek ezzel a cementtel megteremthetők.

Például, ha a fal blokk lábnyom korlata 2-600 cm2, a cement védjegy 400, a blokk, hogy ellenálljanak azoknak a nyomó- mintegy 240 tonna Azonban van egy olyan paraméter, amely azt mutatja, a különbség a vizsgálati eredményeit a minták és a szinten korlátozó feszültségek valós woode. - ugyanabból az anyagból készült és ugyanolyan technológiával készült malmok, mint a minták. Ez a paraméter a termék geometriájától függ: minél kisebb az aktuális szerkezet falainak relatív vastagsága, annál kisebb ez a koefficiens. Átlagosan, A cikkek értéke 0,4-rel csökken. 0,6-szer a minták erősségéhez viszonyítva.

Így teljesen reális, hogy a falburkolánk képes ellenállni a 120 tonnás tömörítésnek. Ha a fal blokk öntve a modul korlata, hajlamos időtartama távú működés feltételeit fagyasztás és felolvasztás (blokkok található a nedves talaj), akkor annak szilárdsága csökken több valós fele. Ez körülbelül 60 tonna.

Ha fali panelek nem a földben, nem válik nedves, nedvességtől védett, vagy azok alatt a hő-árnyékoló réteg, és nem tartozik a fagyasztás - felolvasztás, azok számított szilárdságot tartjuk 120 tonna.

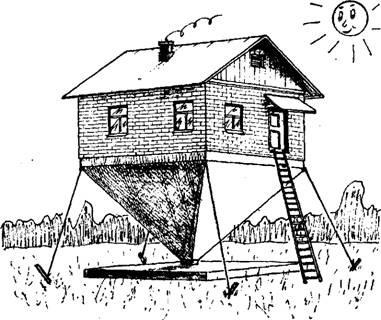

Mindazonáltal, és 60 tonna - meglehetősen magas érték. A TISE-2 modullal öntött egyik üreges falblokk egy betonburkolatú kis kőház súlyát képes támogatni (6.10 ábra).

"A jó tömörítésű merev tömörítőanyagok nagyobb erősségűek, mint a mozgékonyak, ugyanolyan cementmennyiséggel." A kemény beton használata lehetővé teszi, hogy megmentsen a cement 10-20% -át. "

"A merev keveréknek a legalacsonyabb víz-cement aránya van

Ábra. 6.10, A TISE-2 modulon öntött egy falblokk támogatja az átlagos ház súlyát

Viselés (W / C). A fagyállóság csökken a W / C csökkenésével. Jelenleg 600 fagyállóságú betont hoztak létre, 800 ciklust, például finom szemcsés aggregátumokból álló homokot. "

„Különösen szigorú felhasznált keverékek gyártásához woode-ly biztosító technológiát azonnali Ras palubku. Javítása hideg ellenállás struktúrák és növeli a mechanikai tulajdonságai használják útépítési beton merevség nőtt-ti.”.

„Ahhoz, hogy lezárjuk a merev beton keverékek készüléknél stve kis vastagságú bevonatok használt trambova-set. Alkalmazás kézi vagy pneumatikus döngölőrendszer. Kkv-si tömörített rétegek 10. A vastagsága 15 cm.”

”. Jól ismert, több mint egy évszázada, homokos beton lett SCOPE-, hogy a rendszeres tanulmányok az ötvenes évek közepén, ami miatt elsősorban, hogy a szervezet a pro-sét vasbeton a„régiók, ahol nincsenek születési hely, a durva adalékanyag. ".

"A homokbeton általában nagy fizikai és mechanikai tulajdonságokkal rendelkezik a betonhoz viszonyítva nagy aggregátumon."

„Az oldalsó kövek homokos beton volt 25 éves működés, nem volt nyoma a pusztulás, a szegélyek a nehéz durva beton által gyártott hagyományos technológiával, összeomlott 2-3 év a fagytól.”

„Sand - egyetlen összesített beton, homok, on-ibolee olcsó és mindenütt építési-CIÓ anyag, melynek költsége Oroszországban 2-3-szor kisebb, mint a költsége kavics Éva 6-8-szor - duzzasztott agyag kavics.”.

A merev homokbeton keverék használata az egyedi konstrukcióban nem annyira elterjedt. Sok kezdők, sőt professzionális építők számára ez nem nyereséges. Ezért a merev keverékek összetételét részletesebben meg kell vitatni.

A megfelelő kiválasztása a keverék összetételének homok beton és gondozása lejáró beton, meg kell tudni, hogy it, jellemzett összetevői a keveréket magát, és létrehozta a technológiai jellemzőkkel peskobeton.

Portlandcement - hidraulikus kötőanyag kapott porítással portlandcement-klinker és a gipsz, a nagy mennyiségű (1,5-3%.).

Keverési arány A nyers keverék előállításához szükséges a cement úgy választjuk meg, hogy félig chenny égetés során portlandcement-klinker volt egy pálya-yuschy kémiai összetétele (%): CaO - 62. 68, Si02 - 18. 26 AІ203 - 4. 9 , Fe203 - 2. 6. a klinker leggyakrabban használt összes mészkő és agyag (bányászott külön-külön) a CO-aránya 3: 1 (tömeg). A kapott elegyet betápláljuk a tüzelési a forgókemence, ahol a 1200. 1450 ° C az égetés - a kialakulását a cementklinker - szilárd darab akkora, mint egy borsó vagy csavaranya SE-cerned színű. A golyós malmok klinker darab finoman időt-malyvayutsya gipsszel és egyéb adalékanyagok (finomsága - kisebb, mint 0,08 mm).

Felhívjuk a figyelmet néhány olyan fejlesztőre, akik nagyon féltékenyek a lakások ökológiájával kapcsolatban, hogy ezek a természetes ásványianyag-összetevők ökológiailag semlegesek. A betonházak ökológiai biztonságának alacsony szintje - gránit törmelékben és a falak alacsony légáteresztő képességében.

A Portland cement tulajdonságai függenek ásványi összetételétől és őrlési finomságától. Minél vékonyabb az őrlés, annál inkább megszilárdul a cement.

A cement tömeg szerinti sűrűsége 1100. 1200 kg / m3, tömörített állapotban - 1700 kg / m3-ig.

A cement-megkötés olyan kémiai folyamat, amely akkor következik be, amikor kölcsönhatásba lép a vízzel, a hő kibocsátása mellett. cement részecskék elkezdenek oldódni, és egyidejűleg fellépő hidrolízis (bomlás-szerelvények ásványvíz) és hidratációs (csatlakozási-dy) készített egy cementpép, amelyből később kitörés-oldott szilárd kristályait nagy szilárdságú.

A portlandcement cementesítésének folyamata - meglehetősen hosszú folyamat (hónapok és évek). De idővel lassul az ereje felhalmozódása. Ezért a cement minõségét általában az erõsség alapján értékelik, amelyet az edzés elsõ 28 napjában regenerál.

A beállítási idő az egyik legfontosabb tulajdonsága a cement-edzésnek. A keverés pillanatától számítva

Természetes körülmények között a beton keményítése során az erő 50% -a 2-7 nap után érhető el. Ezek az idők jelentősen meghosszabbodnak alacsony hőmérsékleten. Amikor a hőmérsékletet 80 ° C-ra emeljük, a beton érlelése 8-10-szer csökken.

A vasbeton termékek gyártásánál a gőzkamrákat arra használják fel, hogy gyorsítsák fel a beton termékek felvételét, ahol a betontermékek szilárdságot nyernek a termékek szállításához 5-10 órán keresztül.

A TISE technológián végzett munka során figyelembe kell venni, hogy az elkészített keveréket el kell fogyasztani a beállítási idő kezdete előtt (20-30 perc).

+ 5 ° C-os hőmérsékleten a beton keverékek drasztikusan csökkentik a tartósság sebességét. 0 ° C alatti hőmérsékleten a kémiailag nem kötődő víz jégre változik, és a térfogat 9% -kal nő. Ennek eredményeképpen a betonban stressz alakul ki, megszűnik a szerkezet.

Felolvasztásakor megújul a cement hidratálásának folyamata, de a pusztított szerkezet miatt a beton nem képes a tervezési szilárdságra.

Kísérletekkel azt állapították meg, hogy ha a beton a fagyás előtt a tervezési szilárdság 30-50% -áig terjed, akkor az alacsony hőmérsékletnek való további kitettség nem befolyásolja fizikai-mechanikai tulajdonságait.

Kémiai adalékanyagok hozzáadásával a beütő keményedési folyamat 0 ° C alatti hőmérsékleten is elkezdődik, de némileg lassabb (ezt a tulajdonságot a pólusok betonozására használják permafrost körülmények között). A beton szilárdságának sebessége a hőmérséklet függvénye,

Táblázat. 6.1. A beton szilárdságának sebessége fagyásgátló adalékokkal% R-ból

Ha a fagyásgátló adalékok hőmérséklete -15 ° C, akkor a beton szilárdságának sebességét (6.4. Táblázat) követni kell.

Adalékanyagokat viszünk be vidr, vizes oldatok előállítási folyamatában a beton keverékek mennyisége 2. 10% -a tömeg a cement.

Fagyásgátló adalékként közös táplálék-sót, keverékét és kalcium-kloridot használhatják:

- Ehető só 5% -os vizes oldata (40 liter vízben - 1 kg só) -5 ° C-on lefagy;

- 6% -os élelmiszer só és 9% kalcium-klorid (HC) (100 liter víz - 2,5 kg só és 4 kg kalcium-klorid) oldatát -15 ° C-on lefagyasztja.

Ahogy fagyálló alkalmazott adalékanyagok és más só: nátrium-nitrit (NN), a kalcium-nitrát (NC), nitrit - kalcium-nitrát (NNK), kálium (P) és ezek vegyületei. A sókat a beton keverékbe csak vizes oldatok formájában vezetik be.

Jelenleg számos nagyon hatékony hazai fagyálló adalékanyag jelent meg az építőanyag-piacon folyékony és száraz formában.

Homokbeton beton - homok

A töltőanyagok a beton térfogatának 80% -át teszik ki, és jelentősen befolyásolják annak erősségét, tartósságát és költségét. A TISE technológiában falblokkok kialakításához a fő aggregátum homok, de nem minden.

Az azonnali felszabadulás megnöveli az oldat merevségét. Műanyag megoldások, beleértve a kicsi

Homokfrakciók - nem alkalmasak erre a célra. A finom és poros homok csak a gipsz és a falazat felé halad, de nem azonnali padlóburkolat kialakításához.

Abban az esetben, ha nincs nagy vagy közepes frakciójú homok, finom homokkal kell rendelkeznie. A betonkeverék egy ilyen kutyához nagyon óvatos víz adagot igényel. Csekély mértékű nedvességtartalom esetén az öntött tömbök az eltávolítás után "lebegnek" (6.11. Ábra). Pontosan ez a megfelelő homok kiválasztása.

A töltőanyag fő célja egy csontváz kialakítása, amely alapja az alak megőrzése a zsaluzatot követően. A cement és a víz finom homokjának keveréke több, mint a tejföl, és a durva homokos cement keveréke nedves talaj.

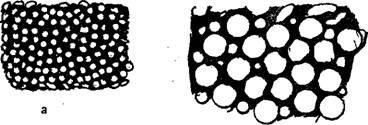

A finom homok nem tud eléggé merev térszerkezetet létrehozni (6.12. Ábra, a). A durva és a finom homok keveréke ideális aggregátum erre a célra (6.12. Ábra, b).

Ábra. 6.12. A homokos beton szerkezete: a - finom homok; b - durva szemcsés homok

A legjobb megoldás, ha a homok a szemcsék laza szemcse keveréke, ha a szemcseméret 0,14 és 5 mm között változik. A homokos betonokban a 0,16 mm-es szitán átmenő finom szemcsék mennyisége nem haladhatja meg a 10% -ot.

Minél finomabb szemcsék vannak a homokban, annál nagyobb a specifikus felülete, és akkor több cementre van szükség ahhoz, hogy a homokszemcséket összekeverje az oldatban vagy a betonban.

A gabona szerint a homok összetétele az alább felsorolt csoportokra oszlik (GOST 8736 - 85) - tab. 6.2.

A homok vízigénye a legnagyobb mennyiségű víz, amelyet száraz homokkal lehet bevinni tömegarányban.

Amint az az asztaltól látható, a finom homok kétszer annyi nedvességet vehet fel, mint a durva homok, mivel a gabonák nagyobb felületi nedvesítése következik be.

A keverék előállításához fontos paraméter a homok sűrűsége. A páratartalom változása sajátos módon változik:

- a teljesen száraz homok sűrűsége 1500kg / m3;

- 5% -os páratartalom mellett - 1300 kg / m3-re csökken;

- 15% -os vagy annál nagyobb nedvességtartalom mellett 1900 kg / m-re emelkedik

Ezért, amikor a homok tömörítésére van szükség, vízzel öntik.

Táblázat. 6.2. Különböző csoportok homokszemcse összetétele

Homok használatakor, a szabad levegőn fekvő, a cementkeverék előkészítése során figyelembe kell venni mind az esőzések sűrűségének növekedését, mind a nedvesség jelenlétét.

A keverék összetételének meghatározásakor mindig feltételezzük a száraz homok és cement tömegarányát. Ha az adagolás volumetrikus, akkor figyelembe kell venni a homok sűrűségének nedvességtartalmának változását.

A homok természetes, a kőzetek és a mesterséges kőzetek zúzásából eredően keletkezik.

Hegyi (szurdok) homok keletkezik a kőzetek feltárása és az időjárási termékek szél és gleccserek általi továbbítása következtében. A szemcsézettség szögletes alakja és durvasága elősegíti a tapadást az adszorsterinnek. Az ilyen homok hátránya agyaggal és szennyeződésekkel való szennyezés.

A folyami és tengeri homok tisztább, de a magvak általában el vannak kerekítve, mivel a mozgó víz hosszú ideig kitett. A homokban a legártalmasabb szennyeződés agyag, mivel megakadályozza a keverék összetevőinek tapadását.

A kevésbé gyakran használt mesterséges homok nehéz és könnyű. A nehéz homokot sűrű sziklák (bazalt, diabáz, márvány, gránit) összetörésével nyerik. A könnyű homokot porózus kőzetek (morzsa, tufa) vagy speciálisan (pearlite és expanded agyag homok) összetörésével nyerik.

A homokszennyezést csak a mosás megakadályozza. Ehhez a homokot egy fadobozba vagy egy fémtartályba (hordóba) kell helyezni és vízzel át kell mosni. A legtöbb esetben ez nem szükséges.

Fontos a blokkok kialakulásához nem csak az aggregátum frakciói, hanem annak ereje, porozitása is. Az aggregátum gyenge szilárdsága miatt az öntött blokk instabil is. Az aggregátum magas porozitásával a beton fagyállósága csökken.

A homok-cement keverék merevsége a fő paraméter, amely biztosítja a termékek kiváló minőséget, nagy szilárdságát és fagyállóságát.

A keverék mobilitása függ a víz-cement aránytól (VC). Az ipari konstrukció gyakorlatában becslések szerint egy standard kúppal - egy 300 mm magas tartályt 200 mm-es alsó átmérőjű átmérővel és 100 mm-es felső átmérőjű átmérővel (6.13. Ábra).