DRI folyamatok

Módszerek közvetlen redukciójára vas, a jellemző termékek és nyersanyagok

Közvetlen redukciós folyamatokat kell érteni, folyamatokat, amelyek lehetővé teszik, hogy közvetlenül megkapják a vasérc egy fém, átadva a nagyolvasztó. Módszerek közvetlen vas teszik, ha az eljárást a kerékpáros kohászati koksz, helyette más típusú üzemanyag.

Ismeretes, hogy a használata közvetlenül redukált vas olvadási acél (elsősorban elektromos ívkemencében) lehetővé teszi, hogy több magas színvonalú, költséghatékony (viszonylag kis energia) és ökológiailag tiszta fém szennyeződések nélkül a kén és a foszfor, alkalmas igényes követelmények, mint otrasley- fogyasztók a mérnöki (repülő, hajó, és így tovább. d.). Jelenleg több mint 20 különböző javasolt módszerek közvetlen vas.

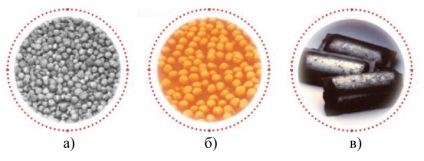

DRI (vagy DRI) terméket elsősorban formájában metallizált pellet: hideg SDRI (Sool közvetlenül redukált vas) vagy forró HDRI (Hot közvetlenül redukált vas), és NBI HBI (Hot brikettezzük Iron).

Pellet SDRI (ábra. 38 a) eljárással állítjuk elő, a tengely kemencében hűtés alján a kemence, hogy 50 ° C-on, ami után mérgezett a raktár, majd felvisszük egy elektromos kemencébe.

Pellet HDRI (ábra. 38 b) kiürítjük a közvetlenül csökkentheti a forró állapotban, és betöltve a szomszédos elektromos kemence hőmérsékleten 600º C felett.

HBI NBI (ábra. 38) kapunk öntéssel a brikettek méretek 30 × 50 × 110 mm alkotnak párnát fémezett termék, amely eltávozik a kemence körüli hőmérsékleten 700º C.

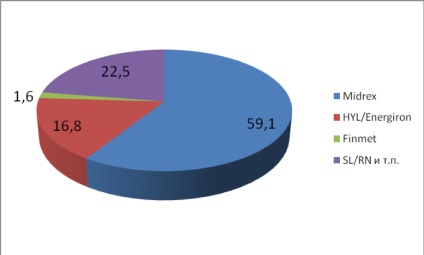

A legszélesebb körben alkalmazott technológiai cég Midrex (USA). A folyamat zajlik egy rúdalakú kemencében, a felső része, amely arra szolgál pelletek vagy darabos érc. Midrex berendezések működnek számos vállalkozás legnagyobb kohászati cég ArcelorMittal, Németországban, Kanadában, Mexikóban, Trinidad és Tobago, valamint Dél-Afrikában.

A második leggyakoribb közvetlen csökkentésére vas technológia HYL / Energiron. HYL eljárást dolgoztunk a mexikói Tenova a közvetlen csökkentésére vasérc (csomó vagy pellet) fémes vassá egy redukáló gázt egy reaktorban mozgóágyas.

Kevésbé ismert Finmet technológia, amely lehetővé teszi a használatát a vasérc bírság nélkül agglomerációs eljárásban gáz teljes helyreállítási (fluid) ágyban. E technológia szerint a működés közben csak egy növény - Orinoco Iron Venezuelában.

A közvetlen csökkentése vas is használja számos szén technológiák -. SL / RN, Jindal DRC, Siil, TISCO, Codir stb Általában mindannyian alapján működik a karusszeikemence szénnel vagy szénpor keveréke.

Ezek a vállalkozások működését Indiában, valamint a Dél-Afrika, Kína, Peru és néhány más országban. Bár az ilyen ökológiai termelési és fém minősége lényegesen alacsonyabb, mint a „gáz” a vállalkozások, azonban ezek olcsóbbak, és ez biztosítja jelentős része a világ termelésének DRI.

Vannak folyékony fázisú folyamatok közvetlen csökkentése és alternatív telepítése a nagyolvasztó, hogy készítsen nyersvas.

vasszerkezet gyártás a világ közvetlen csökkentésére biztosított az elmúlt években, az ábrán. 39.

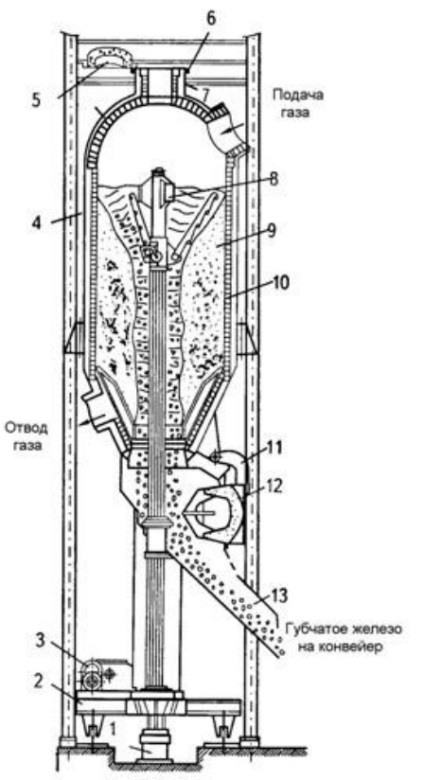

vasgyártás kohók (Midrex technológia)

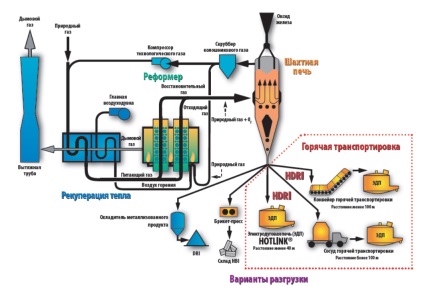

A tengely kemencék A vasszivacs gáznemű redukálószerek egy vastag vasérc-pellet. Reakcióvázlat termelés különböző típusú DRI segítségével aknakemence ábrán látható. 40.

vasgyártó járunk el ellenáramban vas anyagok a gépbe felülről, és a felhevített, redukáló gázok alá adagolva. Munkaegység ellenirányban elérését teszi lehetővé, nagy teljesítményű, jó gáz használatát.

Redukálószerként használható alakítjuk földgáz, amely főleg a hidrogén (H2) és szén-monoxid (CO). A redukáló gázt termelt oxigén reaktorban (reformer) tökéletlen égés földgáz oxigénben. A kapott gázt tartalmazó 29% CO, 55% H2 és 13% oxidálószert (H2 O és CO2) részben szabad oxidálószerektől, majd melegítjük, hogy a hőmérséklet-1100 ... 1150 ° C, és átvezetjük a fúvókák a kemencébe.

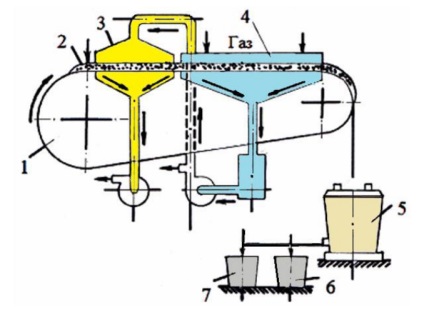

vasgyártás tétel retortákban (HYL / Energiron technológia)

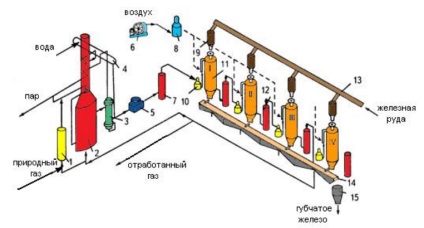

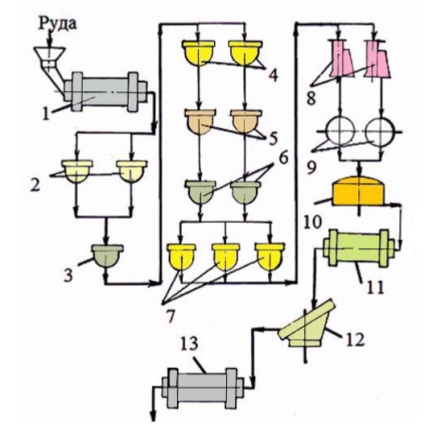

Egy másik módszer a közvetlenül redukált vas előállító eljárás a szakaszosan retorta használt helyreállítási egységek. Ilyen retorták telepítése négy (ábra. 41). A kapacitás minden egyes visszavágás 100 ... 150 m.

egy dob gőzt; 5 - léghűtő; 6 - fúvó; 7 - gázmosó; 8 - fűtő; 9 - garat; 10 - gáz fűtés; 11 - visszavágás (I - IV); 12 - gázmosó; 13 - érc tápszállító; 14 - szállítószalag tisztító szivacs vas; 15 - gyűjtőtartály Vasszivacson

Visszavágás átrendezett az egyik helyzetből a másikba, ami a ciklikus jellegét eljárás, amely az egymást követő rakodási műveletek, a fűtés és csökkenti a terheket, lehűtjük és ürítjük a vasszivacs. Visszavágás töltöttünk, és tetején betáplált gáz. A felhasznált nyersanyagok tiszta érc, amely legalább 60% vasat, szemcseméret 12 ... 50 mm.

Recovery hajtjuk végre rögzített ágyas során darabos érc vagy pelletek nyomáson 0,35 ... 0,4 MPa nyomáson és 870 ... 1040 ° C-on A fűtés az érc és a hőveszteség kompenzációs eljárást végzik miatt érzékelhető hője a redukáló gáz, amely felmelegitjük 980 ... 1240 ° C-on Upon expozíció 4 ... 6 óra átlagos mértéke vas fémezés 85%. Mentesítés vasszivacs aljáról révén speciális kaparó. Vasszivacson szolgáltatott rá egy szállítószalag közvetíti a szivacsot a acélgyártó osztály. Ábra. 42 ábra egy diagram stacionárius visszavágás egy levehető tetővel és hajtogató fej.

nyak; 7 - a platform a szolgáltatást; 8 - egy vágókart

távolítsa el a szivacsot vasat; 9 - vasszivacs; 10 - bélés; 11 - ellenőrző mechanizmus csuklós alján; 12 - csuklós alján; 13 - kiöntőrész

A mind a négy retortákban fordulnak elő különböző folyamatok. Az egyik visszavágás előmelegíti a gáz, és helyreállítsa a töltés felől a másik visszavágás. Két retorták bekövetkezik dovosstanovlenie vas melegítjük nyert gázt a konverziós telepítést. A negyedik fordul karbonálást a szivacs vas. A kész vas szolgáltatott rá a szállítószalag, míg a kiadott feltöltött visszavágás kezdeti költséget.

Hátrányai az eljárás tartalmazza:

- Process rendszeresség;

- egyenetlen bevonat magassága;

- alacsonyabb fémezés aránya képest végzett eljárások tengely kemencék.

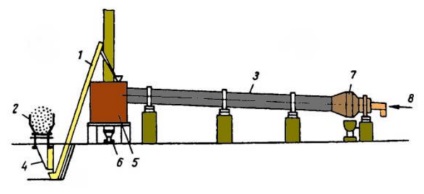

Vas- egy mozgó rostélyos

Előállítási folyamatában vas a mozgó rostélyos (ábra. 43) némileg emlékeztet a munka a szinterezés gép. Ebben az esetben, az átváltható felülről lefelé gáz halad át az ágyon használható.

Van egy változata a folyamat előállítására vas egy mozgó rostélyos, amikor a szilárd redukálószer (szén, koksz stb) ahelyett, hogy a konvertált gáz.

Ebben az esetben, a zöld pelleteket megszárítjuk recirkulált gázt élén a telepítés, ami után a pelleteket úgy tápláljuk be az égés zónájában, ahol eredményeként szopás a forró gáz melegítjük, és csökkentése a vas-oxidok. A fő előnye ennek a folyamatnak az a képesség, hogy nyújtson be egy növény behajtási erősítettlen tüzelés pellet. A hátránya ennek az eljárásnak, a szennyeződés a vasszivacs meddőkőzet, kén, foszfor és a szilárd tüzelőanyag.

vasgyártás feltöltődő csőszerű kemencékben

Egy másik változata a folyamat segítségével egy szilárd redukálószer egy eljárás előállítására vas egy forgó cső alakú kemence (ábra. 44).

Ebben a módszerben, hogy a forgó cső alakú kemencében kis szögben a vízszintes, akkor betöltődik keveréke álló ércek, szilárd tüzelőanyag és a mészkő vagy dolomit. Dolomit és mészkő használt kénmentesítési. A kemence fűtése gáznemű vagy folyékony üzemanyag égők segítségével telepített ürítési végénél a kemence.

Ahogy haladunk a töltést a betáplálási végénél a kemence, hogy a kisülési felé gáznemű égéstermékek, csökkentése a vas-oxidok bekövetkezik. Helyreállítása történik elsősorban a gázfázisú bevonásával szilárd szén. Ürítési végénél a kemence redukált anyag megelőzésére oxidáció hűtjük egy speciális rotációs hűvösebb és őrlés után, és az azt követő mágneses elválasztással használják acélgyártás.

vasgyártás fluidágyas reaktorokban

Ennek alapján a módszer kerül hatás úgynevezett fluid ágy, amelyben a feltételek a jó kapcsolatot a finom vasérc anyagok gáznemű redukálószer.

Összefoglaló jelenség fluidágyas a következő. Ha ágyon keresztül szemcsés anyagot áramló felfelé áramló gáz, a szilárd anyagot álló helyzetben marad alacsony gázsebesség. A réteg lenne ezáltal a porózus szűrőelem.

Ahhoz, hogy hozzon létre egy fluid ágyas reaktor alatt egy vízszintes rács, amely a feltöltött vas alapanyag szolgáltatott forró redukáló gáz bizonyos sebességgel.

Annak megakadályozása érdekében, redukált vas szinterelési folyamat hajtjuk végre alacsony hőmérsékleten (körülbelül 500 ° C-on). Vas kapott ezen a hőmérsékleten, ez jellemzi a megnövekedett piroforos (öngyulladás a levegő). Annak megakadályozása érdekében piroforicitás kapott vas-ra melegítjük, 820 ... 880 ° C-on, majd lehűtjük egy redukáló vagy semleges atmoszférában.

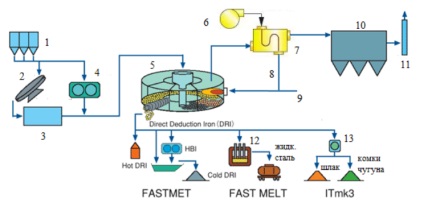

Egységek Fastmet és ITmk3

szárítás; 4 - brikettáló; 5 - egy karusszeikemence; 6 - kompresszor; 7 - regenerátor; 8 - levegőt az égő; 9 - üzemanyag az égő; 10 - gáztisztítás; 11 - kémény; 12 - elektromos acél kemence; 13 - elosztó

Iron Gyártástechnológia következő. A finom vasérc után keveredik a szén granulátumot kapunk, amelyet megszárítunk, és betöltjük a karusszeikemence. Az eljárás lényegében végre a nagy lemezjátszó, hogy forog a toroid-körülzáró térben.

A granulátumot szakaszos felvittük az karusszeikemence kemence egy vagy két rétegben, és hevítjük, miközben forog égők az ágy felett helyezkedik ahol is utóégető szén-monoxid és az illékony szén alatt kialakult melegítés és redukáló-oxidok. Egy fordulata forgókemence végezzük 10 percig.

A termékek esetében Fastmet folyamat vasszivacs, FASTMELT - olvadt acél, és a folyamat során ITmk3 adatok darabokat megolvasztunk utolsó zónájában a kandalló, ezáltal pellet vas és salak. A végső lépés a vas- csomók és salak.

Kémiai-hőkezelési eljárás előállítására vas

Ezt a módszert alkalmazzák, hogy kapjunk egy nagyon tiszta vasérc a tűzálló nyersanyag tartalmazó nagy mennyiségű káros szennyeződések. Azt is fel lehet használni, hogy készítsen vasszivacs ötvözet a komplex ércek.

Reakcióvázlat Eljárás vas ezzel a módszerrel a következő lépéseket tartalmazza (ábra. 46).

Az átlagolt érc udvar érc belép a zúzás rekeszbe, majd kalcinálják kemence. Ahhoz, hogy felgyorsítsák a pörkölés az érc végezzük szilárd redukálószer. Ehhez adoptív tölcsérek Mills felszerelt adagolók kötegelt készítmény, amely érc és egy szilárd redukálószer.

Az elkészített töltés hogy a kemencébe táplált csökkentésére égetés. A kalcinálási végezzük hőmérsékleten 900 ... 1000 ° C-on Pörkölés után az ércet táplálunk, hogy a reaktorok az érc oldódási töltött sósavval. A kezdeti szakaszban az oldódás következik be nagyon gyorsan és kíséri hidrogénfejlődés. Csökkentésével savkoncentráció és csökkenti az oldódási a szilárd fázis felületi reakció sebesség csökken. A folyamat felgyorsításához végső szakaszában reakció-térfogat gőz hőmérsékletre melegítjük 80 ... 90 ° C, szállított a gőz a reaktor köpenyében.

A menekülő, amikor oldott hidrogén tisztítás után kerül elküldésre a helyreállítási kemence kloridok, ahol a gázt alkalmazunk redukálószerként. Párok sósavat kondenzáljuk a folyamat oldódás, a sav táplálják a gyűjtési rendszert, amely küldik az oldódási reaktorba.

A kapott szuszpenziót betápláljuk oldásával szűrők elválasztására az oldat az oldhatatlan maradéktól. A szűrt oldatot táplálunk, hogy a párologtató, ahol a bepárlást végzett telítettségét a vas-klorid. Az oldatot ezután elküldik a kristályosítóban, amely kristályok és az elegyet oldatot táplálunk, hogy a centrifuga. A centrifugából a kristályokat küldeni a szárítószekrényből, és ezután, hogy a helyreállítási kemence-klorid, fűtött földgáz.

Ahhoz, hogy vissza a hidrogén-kloridot alkalmazunk. A redukció hőmérséklete 600 ... 700 ° C-on Ennek eredményeként, gyógyulás után, van kialakítva kémiailag tiszta vas.

A kilépő termék kemencéből tartalmazó gáz hidrogén és vízgőz, szárításnak vetjük alá, tisztítására és alkalmazunk egy redukálószerrel csökkentése kloridok. Acid eredményeként jött létre a hűtési és tisztítási hulladék gáz áramlik be a sósav gyűjtőrendszer, ahonnan elküldjük a kioldódási érc reaktorok.

Így az eljárást a lehető racionálisan épített által előírt újrahasznosítás összes reagenst a folyamatban részt vevő.