Propilén-pirolízis-rendszer

A propilén fő részét az etilén termelésének együttes terméke formájában állítják elő (a pirolízis a világ propiléntermelésének 60% -át teszi ki). A propilén jelentős részét katalitikus krakkolási gázokból nyerik ki, a propán-propilén frakció elválasztásával.

Várhatóan az elkövetkező években az etilén / tonna propilén mennyisége az etilén üzemekben könnyebb szénhidrogén nyersanyagok, például etán használata miatt csökken. Ebben a vonatkozásban célszerű más módszereket vizsgálni a propilén-propán-dehidrogénezés és az olefin metatezés előállítására.

A pirolízis folyamat leírása

Az üzemeltetési rendszer és a nyersanyagok szempontjából az olefingyártó egység valójában a szokásos termikus krakkolási egység.

Az ilyen nyersanyagok pirolízisét, mint a benzin frakciót és a benzint, 750-900 ° C-os függőleges tekercsekkel rendelkező cső alakú kemencékben végzik. A magas hőmérsékletű csövekben a nyersanyagot egy másodpercig (0,3-0,5 s) nagy sebességgel átvezetik a kemencék blokkján. A szénhidrogének parciális nyomásának csökkentésére a reakciózónában a szénhidrogén betáplálását vízgőzzel 1: 1 arányban hígítjuk. A pirolízis folyamat akkor történik, mély hasítása telített szénhidrogéneket (beleértve hasítása oldalláncok), hasítása nafténes gyűrűk és hat-tagú intenzív dehidrogénező Naftének (szám ciklohexán), hogy az aromás szénhidrogének. Ennek eredményeképpen etilén, propilén és folyékony szénhidrogének, elsősorban aromás vegyületek keverékét képezik.

Amikor kilép a kemencéből, a képződött gáz (pirogák) leáll. 350 ° C-ra történő hűtést követően a gáz belép a hulladékhő-kazánba, ahol hőnek ad hőt a hőhordozónak. Végül a gázt lehűtjük a hűtőszekrényben, majd a pirolízis termékeket elválasztjuk és tisztítjuk. A propilén és a pirolízis gáz elválasztására a helyesbítési eljárást alkalmazzák.

Az alábbiakban a különböző nyersanyagokból származó olefinek és az etán-propán és nehéz frakciók pirolízis-rendszerének termelésére szolgáló növények terméshozamainak értékeit.

Termékek előállítása olefinek gyártására szolgáló létesítményekben, a nyersanyagok típusától függően

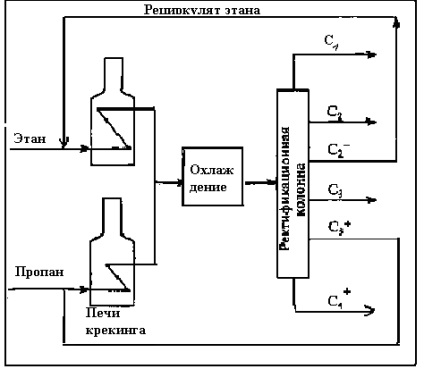

Ábra. 1.1. Az olefinek előállítása. Az etán-propán frakció pirolízise

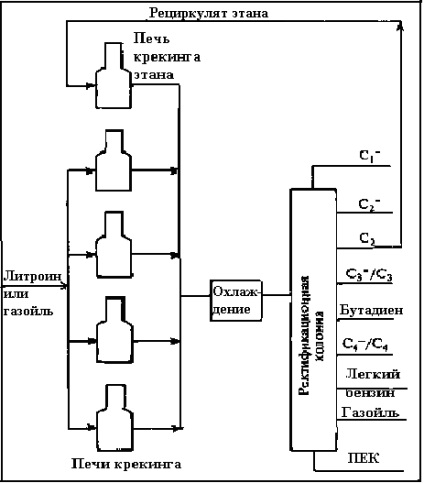

Ábra. 1.2. Az olefinek előállítása. A magas forráspontú frakciók pirolízise.

Eddig a cső alakú kemencékben leírt pirolízis az olefinek szintézisének legfejlettebb és legelterjedtebb ipari módszere. Ugyanakkor a pirolízis alapvetően új módszereit javasolják. Ezek közé tartoznak az eljárás kezdeményezett, oxidatív és hidropirrolizált termékei, valamint termokontakt változatai.

Az olefinek előállításához használt pirolízis alapanyagainak jellemzői.

A pirolízis hardverösszetétele az alkalmazott nyersanyagoktól függ. Előállítására szolgáló létesítmények olefinek előállítására képesek pirolízis a különböző nyersanyagok, nevezetesen az etán, a propán, a propán, a bután, benzin, gázolaj.

A legegyszerűbb az etán-pirolízis telepítése. Etán esetében a kívánt termék legnagyobb hozama is biztosított. Jó eredményeket adnak a magasabb alkánok is. Mögöttük ciklohexán és alkil-ciklohexánok találhatók. Ezután a romlás irányában ez a sorozat folytatódik izomerizált alkánokkal.

Körülbelül ugyanazon a szinten van a propán pirolízisének hatékonysága. Ami az aromás szénhidrogéneket illeti, a legjobb esetben nem csökkenti a gáz képződését, és legrosszabb esetben gyantákká és kokszká alakulnak. A nyers pirolízis nagyon magas hatékonysága egyenesen futó benzineket mutat. Az optimális séma szerint a pirogénben gazdag alkének mellett jelentős mennyiségű benzolt tartalmazó pirokondenzátum is keletkezik. Általában a céltermékek hozama a közvetlen benzin pirolízisével 70% -ra emelhető. A többi rész a metán-hidrogén-frakció, a gyanta és a koksz részarányára esik.

Sajnos a pirolízist nem mindig lehet a legjobb nyersanyagok felhasználásával elvégezni. A pirolízis hatékonyságának növelése érdekében gyakran alkalmazzák a nehéz olajfrakciókat, ideértve a fűtőolajat is. Természetesen a célzott alacsony alkének kibocsátása ilyen nyersanyagok felhasználásával jelentősen csökkent, a berendezések drágultak, de összességében ez a feldolgozás még mindig igen jövedelmező üzlet. Az előzetes fűtőolaj frakciókat katalitikus hidrogénkezelésnek vetik alá, és a pirolízistermékeket komplex módon használják. Amellett, hogy az etilén és propilén alkalmazunk a C4 és C5, amelyek majd a kész butének, 1,3-butadién, 2-metil-1,3-butadién (izoprén), és 2,4-pentadién. A piro-kondenzátum folyékony részét ezután benzolhoz vezetjük, és a pirogákat desztillációs oszlopokba dolgozzuk fel, megkapva a kívánt alkéneket.

Az alábbiakban bemutatjuk a pirolízis során felhasznált kőolaj frakciók minőségének mutatóit a FÁK-termelésben.

Benzinminőség mutatói

Ipari pirolízis üzemek leírása.

Beépítés sematikus tömbvázlata a VC-300, 300 ezer. Tonna etilént és legfeljebb 150 ezer. Tonna propilén egységek foglalja magában tulajdonképpen a pirolízis és a készítmény csomópontok tömörítés, tisztítás, szárítás, és elválasztó pirolízis.

Az etán / propán gáz pirolízisének technológiai terve kevéssé különbözik a nehéz nyersanyagok esetében. De annál nehezebb a nyersanyagok az olefin üzembe belépni, annál bonyolultabb a berendezés és annál drágább. Ugyanolyan mennyiségű olefinek előállítása érdekében a gázolaj-krakkolási kemencéknek ötször több nyersanyagot kell feldolgozniuk, mint a gáz-krakkolási kemencék. Amikor tervezése rendszerek, tervezett nagy mennyiségű nyersanyag, figyelembe véve az olyan tényezőket, mint a méret a cső szükséges hő a nyersanyag, az optimális tartózkodási idő a reaktorban minden egyes alapanyag esetében és a folyamat feltételeitől - a nyomás, hőmérséklet és aránya az alapanyag és a gőz a betáplált elegyben .

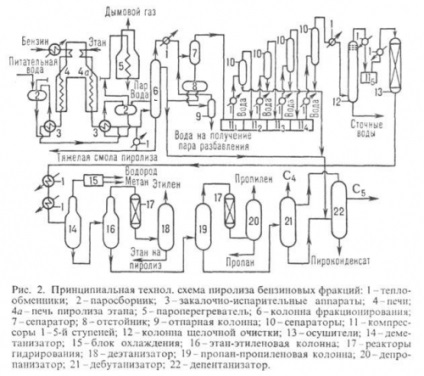

Az alábbiakban az EP-300 egységben lévő kőolajfrakciók pirolízisének folyamatábrája látható

A pirolízist egy fűtött reaktorban (piro-arzén) nem izotermikusan végezzük. módban, rendszerint egy hullámhosszon a monoton hőmérséklet növekedésével. A pirolízis eredményeit befolyásoló fő tényezők a reaktor hőmérséklete, a nyersanyag tartózkodási ideje a reakciózónában és a hígító-vízgőz koncentrációja. A pirolízist speciálisan tervezett pirolízis kályhák végzik. A hatvanas évekig. olyan sütők, amelyek vízszintes elrendezésű tekercseket tartalmaznak a sugárzó szakaszban, etilén kapacitása pedig legfeljebb évi 20 ezer tonna. A modern kemencék a sugárzó szakasz tekercseinek függőleges elrendezését használják, és a konvekciót a kemence felső részébe helyezzük. Az ilyen pirolíziskemencének jellemző a magas felületi sűrűsége a hőáram (legfeljebb 185 kW / m2), a nagy termikus hatásfokot (akár 94%) és a termelékenység (akár 113 ezer. Tonna / év), van egy kis tekercs hossza (25-35 m). A modern nagyméretű űrtartalmú növényeknél a kőolaj-frakció és az etán pirolízisével párhuzamos üzemeket használnak (8-9 egység az olajfrakció esetében 1-2 egység etánhoz).

A gyártás során meg kell őrizni az egyes alkéneket, amelyek a folyamat első szakaszaiban keletkeznek, mivel ezek a célpontok a pirolízis termékek. Ehhez egy kioltási eljárást alkalmaznak, amely lehetővé teszi a kémiai gyökök rekombinációjának lassú láncreakcióit a hőmérséklet hirtelen csökkenésével. A gyakorlatban ez a maximális hőmérséklet növekedése a pirolízis kemencékben, maximalizálja az előtolási sebességgel a tekercs, és végül, a kilépés a pirolízistermékek a kemencéből, leállítjuk azokat egy speciális eszköz - kioltás-elpárologtatóberendezés.

pirolízis termékek első hűtött 400 0C a kvencselő-elpárologtató berendezésben (amelyben a telített vízgőzt tartalmaz, amelynek nyomása 12 MPa, amely melegítés után a túlhevítő, hogy 540 0C energoprivoda használt kompresszorok, szivattyúk). Az előkészítő egységben a keletkező gázáramot 1800 ° C-ra hűtjük, cirkóniás nehéz gyantával keverjük össze, és elválasztjuk a pirolízist, a piro-kondenzátumot és a megfelelő vizet. Összenyomó egységben, a tisztítás és szárítás Pirogáz 1,9-4 MPa préseljük egy öt fokozatú kompresszor hűtés és folyékony szénhidrogének után kinyert minden egyes tömörítési szakaszában. A 4. szakaszt követően a pirogákat H2S-ből és CO2-ból (1,9 MPa) tisztítjuk, majd négyszer zeolittal (4 MPa) szárítjuk. A gázelkülönítő egységben alacsony hőmérsékletű helyreigazítás történik, az egyes termékek elkülönítésével.

Etán, etilén, és a propán-propilén frakciót vetjük alá szelektív hidrogénező eltávolítására acetilén, allén, metilatseti-Lena (hidrogén forrásként hidrogén frakció pirolízis). A pirolízis termékek összetett kémiai felhasználásában az acetilén és származékai szintén izoláltak. A gáz-halmazállapotú és folyékony pirolízis termékek hozama és összetétele a nyersanyag tulajdonságaitól és az eljárási rendszertől függ (1.6. Táblázat).

A különböző nyersanyagok ipari pirolízisének körülményei és eredményei