A kőfeldolgozás technológiai folyamata - stadopedia

A kívánt termékek előállításához az ásványi anyagokat zúzó- és válogatóüzemekben dolgozzák fel.

A feldolgozás a zúzottkő, kavics, homok zúzásából, válogatásából, mosásából és dúsításából áll.

Zúzás és csiszolás - a kőzet tömegének méretének csökkentése mechanikai meghibásodással. Általánosan elfogadott, hogy a zúzás során a termékek túlnyomórészt nagyok, és az őrlés 0,5 mm-nél kisebb. A zúzáshoz aprítók használják, de a malom őrléséhez.

Rendezés (szűrés) - a feldolgozás termékeinek szétválasztása a képernyő méretével.

A zúzott kőzet és a kavics öblítése az agyag, az agyag és az agyagrészecskék eltávolítása érdekében történik. A mosás elvégezhető a képernyőn vagy a mosogatógépben.

A homok osztályozását és dúsítását a gabona összetételének az állami szabványok követelményeinek betartása előtt kell felhasználni. Ezeket a műveleteket hidroclassifikátorok és koncentráló berendezések (hidrociklonok) végzik.

A zúzottkő és a kavics erősségének növelése üledékes gépekben, mechanikus osztályozókban, nehéz környezetben történő dúsításhoz szükséges növényeknél történik.

A zúzott kő dúsítása szemcsézett formában kocka alakú zúzott kő megszerzésére szolgál. Ezt a műveletet szelektív szortírozással hajtják végre résszerű sziták, granulált kő granulálása rotor ütvefúrókban és granuláló dobokban.

Az ásványi erőforrások feldolgozásának technológiai rendszerének kiválasztásához a következő adatokkal kell rendelkeznie:

- a kezdeti kőzet tömegére jellemző;

- Erő- és szemcsézettség;

- késztermék választék.

A kőzetek képesek ellenállni a megsemmisítésnek, attól függ, hogy milyen erőssége van a repedéseknek a repedésekben, és hogyan befolyásolja őket a roncsoló erők. A legnagyobb ellenállást a kőzetek zúzása, kisebb a hajlítás és különösen a nyújtás révén.

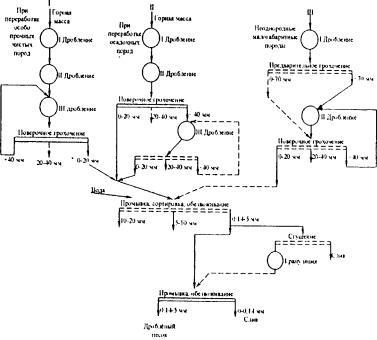

A technológiai terv kiválasztása során figyelembe veszik a feldolgozott szikla típusát (7.2.1. Ábra).

I - 600 Mpa vagy annál nagyobb nyomószilárdságú, homogén, mágneses kőzetek, 60-250 MPa erősségű metamorf (üledékes) kőzetek;

II - erős, egyenletes üledékes kőzetek, amelyek nyomószilárdsága 60-200 MPa;

Ábra. 7.2.1. A zúzás, válogatás, mosás technológiai terve

A zúzási folyamat mennyiségi jellemzője a zúzás mértéke, amely megmutatja, hogy a darabok hányszor csökkentek a zúzás során.

Az energiafogyasztás és a törőgépek termelékenysége a zúzás mértékével függ össze.

ahol Дmax - a darab legnagyobb átmérője a zúzás előtt;

A dmax a darab legnagyobb átmérője a zúzás után.

A betoncsiszolók esetében a kavics-típusok műszaki adatlapjaiban szerepelnek egy ütemterv a szikla hagyományosan elfogadott sűrűségéhez viszonyítva a daráló kimeneti résének szélességétől függően.

Például egy 20 mm-es zúzott kő méretét a darálóba adagolt darab 600 mm i = 600/20 = 30 értékre állítja. Ez azt jelenti, hogy a darabot 30 db-ra kell bontani.

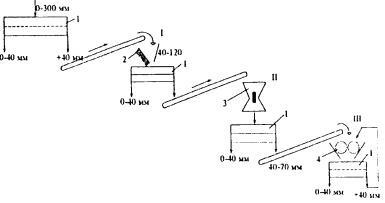

Az ilyen magas fokú zúzódás elérése gyakorlatilag lehetetlen, mivel minden egyes aprítógép csak korlátozott mértékű zúzással működik. Racionális szempontból a nagyobb méretű anyagot a szükségesig több egymás utáni törőgép zúzza össze (7.2.2. Ábra).

Ábra. 7.2.2. Háromfokozatú zúzás:

1 - szűrés; 2 - állkapocs; 3 - kúpos zúzó; 4 - görgős daráló; I, II, III - zúzás szakaszai

A zúzás mértéke minden szakaszban privátnak nevezhető, minden szakaszban - a zúzás teljes mértéke.

A zúzásba belépő anyagokban mindig kisebb darabok vannak, mint a méret, amelyre a zúzás ebben a szakaszban zajlik. Az ilyen darabokat a forrásanyag alapján választják ki, amely a "ne zúzza meg fölösleges dolgokat" elve alapján. A zúzók nyitott vagy zárt ciklusokban működhetnek. A zúzott termék belép a képernyőbe, amelyből felesleges méretű darabokat állítanak elő, amelyeket ugyanabba vagy másodlagos zúzóba történő ismétlődő őrléshez visszajuttatnak (7.2.2. Ábra).

A gyártók útlevelében 1600 kg / m 3 sűrűségű kőzetek darálóinak kibocsátása és azzal a feltétellel, hogy a legnagyobb Dmax darabok mérete legfeljebb 0,8 lehet. A zúzó töltőnyílásának szélessége 0,9. A CDS tervezésénél és a törők kiválasztásánál a termelés figyelembe veszi a szikla fizikai-mechanikai tulajdonságait. Az állkapocsolók becsült termelékenységét megközelítőleg a képlet határozza meg

ahol Пп - útlevél kimenet, t / h;

Cd a kőzettörési arány (kemény sziklák esetében, amelyek ideiglenes nyomószilárdsága sszhat = 150. 250 MPa - 0,9, közepes és enyhén zúzott kőzetek esetén sszhat = 50. 150 MPa - 1,1-1,2);

Kg egy olyan együttható, amely figyelembe veszi a zúzott anyag térfogatsűrűségét (Kg = g / gn, g a zúzóanyag térfogatsűrűsége, gn az útlevéladatoknak megfelelő térfogatsűrűség);

Kf egy olyan együttható, amely figyelembe veszi a kő alakját Kf = r / 1,6 (vagy 1,0, amikor a szakadt kő zúzódik, 0,85, amikor a kavics-szikra tömeget összetörték);

KKr - egy koefficiens, amely figyelembe veszi a zúzott anyag méretét.

A zúzott anyag mérete Cr

0,85 darab aprítógép szélessége 1,00

0,60 a marószár szélessége 1,07

A zúzógép 0.40 zúzószélessége 1.16

0,30 zúzó szélessége 1,23

A becsléseken kívül használhatja az útlevél teljesítményét is, amelyet általában a kisütési nyílás minimális és maximális szélessége jelez.

A zúzó ürítő résének szélességét, amelynél a meghatározott termelékenység elérte, a képlet határozza meg

ahol dmin a kibocsátási rés legkisebb szélessége, mm;

Pmin - a daráló termelékenysége dmin. m 3 / h;

dmax - a kibocsátási rés maximális szélessége, mm;

A PMax a daráló termelékenysége a dmax-ban. m 3 / h.

A kisülőnyílás szélességében bekövetkező változás befolyásolja a daráló termelékenységét és az anyag csiszolásának mértékét. A szélesség növekedésével nő a termelékenység, csökken az őrlés mértéke, és csökkennek a finomítók mennyisége.

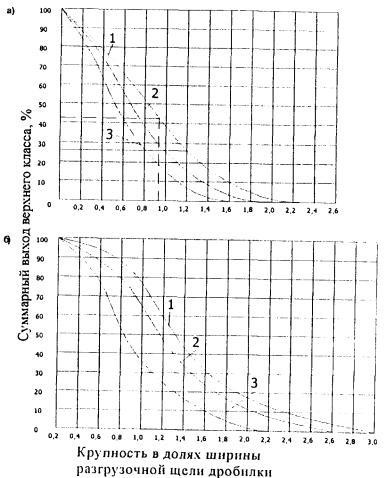

A törés után a törmelékdarabok hozzávetőleges hozamát a zúzó tisztítónyílás szélességétől függően meghatározhatjuk a törési görbékből (7.2.3. Ábra).

Ábra. 7.2.3. Zúzó görbék

a - állkapocs; b - kúpos zúzó; 1 - a 150 MPa-nál nagyobb szilárdságú kőzetek esetében, 2 - a 80-150 MPa erősségű kőzetek esetében; 3 - 30,80 MPa erősségű kőzetek esetében

Ezeket a grafikonokat finomítják az e vagy a tervezett törőgépek működésének eredményei, méretük, figyelembe véve a zúzó kő tulajdonságait. Az anyag maximális méretének meghatározásakor a görbéknél figyelembe kell venni, hogy a zúzott termék feltételes maximális mérete alatt figyelembe veszik a szitán lévő lyukak méretét, amelyeken keresztül az anyag 95% -a áthalad.

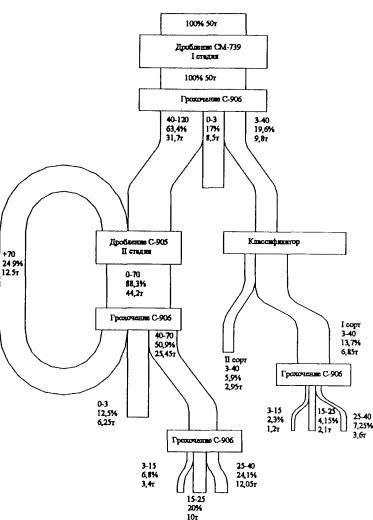

A zúzóberendezések technológiai folyamatának szemléltetésére kvantitatív-minőségi zúzó rendszert fejlesztettek ki (7.2.4 ábra).

Ábra. 7.2.4. A zúzás mennyiségi-minőségi rendszere

A mennyiségi rendszer azt mutatja meg, hogy mekkora mennyisége és milyen sorrendben zajlik a növényen érkező anyag feldolgozása és hogyan halad át a technológiai folyamat egyes műveletei. A kvantitatív sémát lehet elvégezni, a feldolgozott anyag mennyisége vagy mennyisége alapján. Ebben az esetben figyelembe kell venni, hogy a zúzás és válogatás eredményeként kapott anyag mennyisége meghaladja a kiindulási anyag mennyiségét. A térfogat növekedését az 1,1 térfogat-növekedési tényező határozza meg. 1.25. A mennyiségi rendszer mutatja a feldolgozandó anyag mennyiségét (térfogat, tömeg, százalék) a folyamat egyes szakaszaiban.

A minőségi séma tartalmazza a frakció méretére, az anyag minőségére és feldolgozási módjára vonatkozó adatokat a folyamat egyes szakaszaiban. A berendezés áramköri ábrája az anyag feldolgozási folyamatának útvonalát és az egyes műveletek végrehajtására szolgáló berendezés adatait mutatja. A gyakorlatban a leggyakoribb volt egy kétlépcsős zúzás.