Minden az olajról, a varrás hidraulikus töréséről (grp)

A képződés hidraulikus törése (törés)

Az olajtermelés intenzívebbé tételének módszereinek fejlődéséről

Az olajkitermelő olajkitermelés első intenzívebb próbálkozása az 1890-es években történt. Az Egyesült Államokban, ahol az olajtermelés ekkor még gyorsan fejlődik, már sikeresen tesztelték stimulálására termelési szilárd kőzet felhasználásával nitroglicerin. Az ötlet az volt, hogy szakítani a robbanás a nitroglicerin sűrű szikla a fúrólyuk körüli zónában, és biztosítják növekedését olaj áramlását az aljára. A módszert sikerült egy ideig használni, nyilvánvaló veszélye ellenére.

Ami az összes újítást illeti, időbe telt, hogy ez az innováció megvalósuljon. 30 évet vett igénybe a savas kezelések összes előnye. A módszer alkalmazása ipari méretben csak a 20. század 30-as éveiben kezdődött.

Az első intenzív savas kezelések során azt találták, hogy nyomás alatt kialakulhat a szakadás. Így született meg a tartály hidraulikus repedése, az első felvett kísérlet 1947-ben készült. A kísérlet sikertelen volt, de további kutatásokat vont be ezen a területen.

Az első kereskedelmi sikerű hidraulikus törést a tartály 1949-ben végezte az Egyesült Államokban, majd számuk hirtelen megemelkedett. Az 1950-es évek közepére a hidraulikus töréses kezelések száma évente 3000 volt. 1988-ban a teljes hidraulikus repesztési műveletek száma meghaladta az egymillió műveletet. És ez csak az USA-ban van.

A hazai gyakorlatban 1952 óta használják a hidraulikus repesztés módját. A módszer alkalmazási csúcsát 1959-ben értük el, majd a műveletek száma csökkent, majd teljesen megszűnt. Az 1970-es évek elejétől a nyolcvanas évek végéig a hazai olajtermelés hidraulikus törése nem ipari méretekben történt. A nyugat-szibériai nagyüzemi olajmezők fejlesztésében a termelés fokozásának szükségessége egyszerűen elesett. A hidraulikus törés gyakorlatának újjáéledése Oroszországban csak az 1980-as évek végén kezdődött.

Jelenleg az Egyesült Államok és Kanada vezető szerepet tölt be a hidraulikus repedések számában. Oroszországot követik, ahol a repedéstechnika alkalmazása elsősorban Nyugat-Szibéria olajmezeteiben termel. Oroszország gyakorlatilag az egyetlen ország (nem számítva Argentínát) az Egyesült Államokon és Kanadán kívül, ahol az EMG szokásos gyakorlat és eléggé érzékelhető. Más országokban a technológiák helyi torzulása és félreértése miatt a repedéstechnika használata nehéz. Néhány országban jelentős korlátozások vannak a hidraulikus repesztéstechnika használatára, annak közvetlen alkalmazási tilalmára.

Mi az EMG?

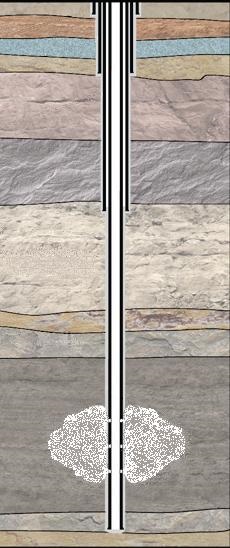

ÖSSZEFOGLALÁS rétegrepesztés technika lényege, hogy az intravénás aljába zónájába folyadék nagy nyomás alatt, így a kőzet és a kialakulását új rés vagy bővítése a meglévő repedések. Mentéséhez a repedések a nyitott helyzetben, amikor a nyomás a őket a folyékony szivattyúzott fixáló szer - támasztóanyag. Olyan folyadékot, amely a nyomószilárdságot okozza, egy repedező folyadéknak nevezik.

Szakadás repedés. A törés eredményeképpen kialakuló törés lehet vízszintes vagy függőleges. A sziklatörés a legalacsonyabb feszültségre merőleges irányban történik. A hidraulikus repedés következtében körülbelül 500 méter mélységig vízszintes repedések jelennek meg. A függőleges repedések 500 méter alatti mélységben jelennek meg. Mivel produktív olaj-telített rétegek létrehozására, általában mélységben 500 méter, törés repedések olajkutak mindig függőleges.

Veszélyes repedés és savas repedés van.

Proppant rétegrepesztés - törésére támasztó adalékkal - kitámasztóanyag anyagot, amely során injektált repesztő, hogy megakadályozzák szorító létrehozott repedésre. Ez a fajta hidraulikus törés általában szabályszerűen terrigenikus rétegekben alkalmazható.

Amikor egy tartály hidraulikus töréséről beszélünk, akkor leggyakrabban ráncos törést jelent.

A savas repedés hidraulikus repedés, melyben a savot repedésgátló folyadékként használják. Alkalmazható karbonátképződések esetén. A repedések és a barlangok savas és nagy nyomással létrehozott hálózata nem igényel támasztó kötést. A szokásos savas kezeléstől lényegesen nagyobb mennyiségű használt sav és a befecskendezési nyomás (nagyobb, mint a kőzet felszakítási nyomása) különbözik.

A fő tényezők, amelyeken a hidraulikus repesztés sikere függ:

- a tárgyak helyes megválasztása a műveletek végzéséhez;

- az ilyen körülmények között optimális repesztési technológia alkalmazása;

- a kutak megfelelő kiválasztása a feldolgozáshoz.

A hidraulikus repedés környezeti biztonsága

A hidraulikus repesztés nagymértékű alkalmazása hosszú időn át (több mint 50 év) megerősíti a módszer ökológiai biztonságát. A hidraulikus repesztés munkáját a magántulajdonban lévő állami szabályozó testületek és felügyelők irányítják. Mivel az olajréteg nagy mélységben (1000-3000 m) helyezkedik el, a folyamatnak a felszíni és a felszín alatti vizekre gyakorolt hatása kizárt. Az olajkútok több oszlop használatával történő kialakítását úgy tervezték, hogy biztosítsa az olajtermelési folyamat környezetvédelmi biztonságát és a kútokban végzett munkát.

Végezetül

A Frac technológia hosszú utat mutatott - az egyes műveletekről a leghatékonyabb eszközre a kutak termelékenységének növelése és a kialakulás fejlesztésének irányítása érdekében. Jelenleg a fejlesztés során számos olajmező a hidraulikus repedés módszereinek köszönhető. Például az Egyesült Államokban, ahol a hidraulikus repesztési technológiát rendkívül széles körben használják, az összes tartalék körülbelül 25-30% -a kereskedelmi forgalomba került e technológia miatt. A szakértők szerint a hidraulikus repesztés Észak-Amerikában 8 milliárd hordóval növelte a hasznosítható olajkészleteket.

Együtt a kialakulását a repedések a termelékenység növelése érdekében a kutak, repesztési is használható leküzdésére fúrólyuktalpon formázózóna szennyeződés eszközként hatékonyságának növelésére műveletek végrehajtása másodlagos olaj termelési módszerek, és hogy javítsa a injectivity kutak a rendelkezésére álló sóoldatok és ipari hulladékok földalatti képződmények .