Hogyan válasszunk hőre lágyuló kompozitot

Hogyan válasszuk ki a megfelelő termoplasztikus összetételt, amely alkalmas egy adott alkalmazáshoz.

A helyzet az iparágban ingadozik napi nincs szükség, akár a változások a tervezés, az új rész, vagy a termék, vagy annak a ténynek köszönhető, hogy nem illik, vagy hogy a műanyag kompozit, vagy azért, mert az kell a költségek csökkentése. Mivel jelenleg több ezer termoplasztikus kompozit van a piacon, bár szomorú, hogy felismerjük, gyakran iparágunk választása véletlenszerűen történik. Mi a RTP cég tudja, hogy ahhoz, hogy továbbra is vezető szerepet tölt be az iparban a termelés, hőre lágyuló vegyületeket szükséges megközelítés megoldja ezt a problémát egy szisztematikus és logikus megközelítés a mi tapasztalat és tudás az ipar az első alkalom, hogy korlátozza a lehetséges kockázatok és megfelelnek az összes ügyfél igényeinek. Ez a logikai alapú megközelítés a megfelelő kompozit kiválasztásához több alap tényezőn alapul.

1) a gyanta morfológiájáról;

2) a költségek összehasonlításáról;

3) Hőmérséklet ellenállás;

4) A tulajdonságok javítása a képarány felhasználásával;

5) A legjobb működési paraméterekkel rendelkező hosszú szál használata

Sztirol-akrilnitril (SAN) poliamid

Akrilnitril-butadién-sztirol (ABS) PBT poliészter

Polikarbonát PET poliészter

Polieterszulfon (PES) Poli-fenilén-szulfid (PPS)

Poliarilszulfon (PAS) polietoxi-eton (PEEK)

Poliészterimid (PEI) Folyadékkristály

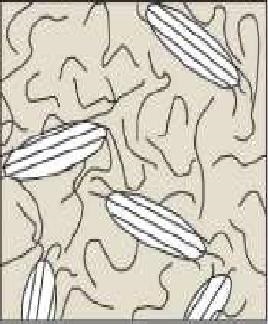

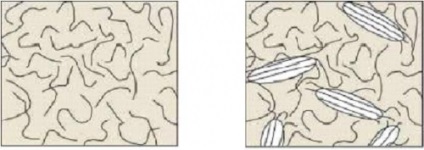

Fontos megérteni, hogy milyen morfológiát igényel az alkalmazáshoz, mivel minden típusú morfológia előnyös. A leggyakoribb előnyök közül néhány:

Ismerve a legfontosabb követelmények vonatkoznak a használatára (mérettartás, szűk tűréshatárok, a képesség, hogy részt formázó vékonyfalú alkatrészek. A kémiai ellenállás, az átláthatóság, a tartósság, és így tovább. D.), akkor meg mi a morfológia a gyanta a legalkalmasabb , és így már a választási lehetőségek számának fele.

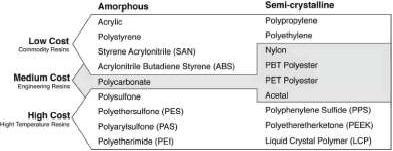

Költség-összehasonlítás és hőmérséklet-ellenállás

A költségek rendkívül fontos szempontok az alapgyanta kiválasztásában, amelyből a kívánt kompozit készül. Tapasztalataim alapján azt mondhatom, hogy általában olyan kompozitot hozhatunk létre, amely megfelel a legszigorúbb fizikai követelményeknek is. de ha a választás nem felel meg az ügyfél elvárásainak a költségek területén, az ügyfél nem fogja megvásárolni, és minden fejlesztési erőfeszítést el fog veszni.

Ha összehasonlítjuk az összes hőre lágyuló gyanta árait, nyilvánvalóvá válik, hogy a gyanta ára és hőállósága között közvetlen kapcsolat van. Hőállóság mérhető számos módon: olvadék hőmérsékletére, behajlási hőmérséklete, üvegesedési hőmérsékletű állapotban, és a használati hőmérsékleten, de azok, gyanták, amely biztosítja a legjobb működési paramétereit az egyes ilyen csoportok, és lesz a legdrágább. Például két változatban a legjobb termikus jellemzőit, úgy keton (PEEK) és hőre lágyuló poliimid (TPI), mindkettő drágább, mint $ 30.00 / £. Ezért fontos, hogy ne melegítsük túl azokat a követelményeket az alkalmazás, vagy feleslegesen növeli az árat a kompozit, amely megfelel a kívánt beállításokat.

Bár a műanyagiparban mindig a $ / f áron megvitatják a költségeket, a sovány alkatrész tervezője mindig kiszámolja a költségeket, meghatározva, hogy mi fog kerülni egy bizonyos alkatrészrész gyártására.

$ / д 3 = $ / ф X fajsúly X 0,0361

Ha olyan versenytársként versenyeznél, ahol egy versenytársnak van egy nagyobb fajsúlyú anyaga, számítsd ki a $ / d-t 3. És meglepődsz majd, ha találsz valamit, ami jobb az áraknál.

A morfológia, a költségek és a termikus követelmények kombinálásával (az alábbi ábrán látható módon) könnyedén minimalizálható a választás két vagy három gyanta számára, amelyek az Ön számára a legalkalmasabbak.

Tulajdonságok tökéletesítése egy képaránnyal

A gyanta megválasztása csak a kompozitok elleni küzdelem fele. Ezután el kell döntenie, hogy mit kell hozzáadni a gyantához annak érdekében, hogy az összetett legyen a kívánt teljesítményjellemző. A kérdés megválaszolásához meg kell érteni egy másik fizikai kifejezést: a képarányt.

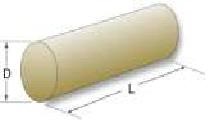

A képarány úgy definiálható, mint a hossz, amelyet az adalék átmérője oszt. A gömb alakú golyó esetében a hossza megegyezik az átmérővel, és a képarány így 1. Az ábrán látható szálhoz hasonlóan könnyen kiszámítható a képarány, mivel a hosszúság és az átmérő általában jól meghatározott. Bizonyos szabálytalan formájú adalékok, például ásványi anyagok esetében némileg nehezebb kiszámítani a képarányt; de mindig a legnagyobb hosszúság és a legkisebb részecske vastagságának mérése, és ennek alapján kiszámítható a képarány.

Ez a képarány, amely megmutatja a fizikai tulajdonság tökéletességének típusát, amelyet az adalék adni fog, amikor az alapgyantával keverik.

A 10-nél kisebb méretarányú adalékanyagok minimálisan képesek növelni a fő hőre lágyuló műgyanta szakítószilárdságát és hajlítási szilárdságát. Ezeket az adalékanyagokat általában töltőanyagnak, például talkumnak, kalcium-karbonátnak és üveggyöngynek nevezik. Bár ezek a töltőanyagok nem növelik az erőt. képesek javítani a modult (merevség) és a megengedett deformáció hőmérsékletét. Ezenkívül hozzáadhatók az alkatrészek forgatásának csökkentéséhez, növelhetik a méretbeli stabilitást és csökkentsék az összes kompozit költséget (különösen a nagy költségű alapgyanta esetén). Mivel a szennyeződések és a stressz repedések kezdeményezői járnak el, a töltőanyagok mindig csökkentik a hozzá tartozó műanyag ütésállóságát (merevségét).

Az 50-nél nagyobb képarányú adalékok képesek lényegesen megnövelni az alapgyanta szakítószilárdságát és hajlítási szilárdságát, amelyhez hozzáadnak. Az ilyen adalékanyagokat általában erősítő anyagoknak nevezik, mint például üvegszálak, szénszálak, aramidszálak és bazaltszálak. Az erő növelése mellett az erősítőszerek jelentősen megnövelhetik az összetett modulus (merevség) és hőmérséklet-deformációját.

Mivel szokásukban az áramlás irányát az öntés során veszi át. az erősítőszerek fokozzák az anizotropikus zsugorodást (különböző az áramlás irányában és a keresztirányban), ami a rész megdillantását okozhatja. Az ilyen töltőanyagokat, például az üveggömböket vagy a talkumokat néha üvegszállal együtt adják hozzá, hogy a zsugorodás nagyobb izotróp és a warpage csökkentését eredményezze. Az ütésállóság (merevség) szempontjából az erősítés általában törékeny gyantákat tesz, és a kemény gyanták törékenyek. Példaként említhetünk egy törékeny polifenilén-szulfid gyantát, amely merevebb lett üvegszál erősítés után, és egy kemény polikarbonát, amely üvegszálerősítés után törékennyé vált.

A 10 és 50 közötti méretarányú adalékok mérsékelt hatást gyakorolnak az alapgyantának a szakítószilárdságára és hajlítási szilárdságára, amelyhez hozzáadnak. Ezeket az adalékanyagokat átmeneti anyagoknak nevezik, és magukban foglalnak olyan fajokat, mint a wollastonit, a csillám és a csiszolt üvegszálak. Ezek az adalékok javítják a modulust és a termikus deformációt valamivel jobb, mint a töltőanyagok. Az átmeneti anyagokat általában olyan helyzetekben alkalmazzák, ahol a méretstabilitás kiemelkedő, és az erősség, a modulus és a termikus deformáció alacsonyabb, mint az üvegszálaké.

Az alábbi táblázat a poliamid 6.6 teljesítménykülönbségét mutatja, amely 40% töltőanyagot (talkum), átmeneti anyagot (csillámot) és erősítést (üvegszálas) tartalmaz.

Hosszú rost a legjobb működési paraméterekkel

A fenti fizikai tulajdonságokra vonatkozó adatok azt mutatják, hogy az adalékanyag képaránya közvetlenül korrelál a szilárdsággal, a modulus-hullámmal és a termikus deformációval, esetleg az összetett ütőszilárdságával. Annak érdekében, hogy a kompozit legmagasabb teljesítménnyel rendelkezzen, meg kell szerezni az erősítő szál maximális méretarányát. Ennek elérése érdekében lehetséges a rost átmérőjének minimalizálása és / vagy a szál hosszúságának maximalizálása, ilyen a hosszú szálas kompozitok működésének logikája. A hosszúszálú kompozitokat a nem -xixiálisan orientált rostos műanyag előállításának technológiájával állítják elő, amelyben egy előrecsévélt rostköteg egy kötegét húzza át egy olyan fejen, ahol a fő gyanta kénytelen impregnálni a gerenda egyes szálait.

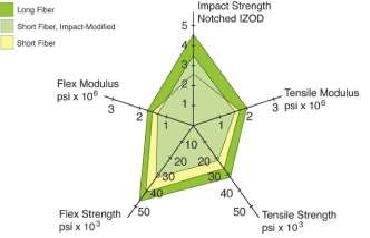

A telített szálkötegeket kihúzzák a fejből, és egy tablettázó gépbe kerülnek, amely a szálakat granulátumokká vágja. A pellet szálhosszúsága megegyezik a granulátum hosszával, amely a legtöbb anyag 1/2 inch. Ha 17 mikron átmérőjű rostot használ, ez egy hosszú szálösszetételhez viszonyítva körülbelül 750-es méretarányt eredményez, ami 10-szer nagyobb, mint a vágott rostokkal ellátott vegyület, amelyet általában extrudálásos keverési technológiával állítanak elő. A hosszúszálú vegyületek megjelenését megelőzően, ha megnövelték az osztott szálkompozíció ütésállóságát, rendszerint gumialapú módosítószert adtunk hozzá. Ez megnövelte az anyag merevségét, de csökkentette az összetétel szilárdságát, modulusát és termikus deformációját. A hosszú szálösszetételben igen nagy arányú szálak jelenlétének eredménye az összes fizikai tulajdonság javulása, amint azt a grafikon mutatja a nejlon anyag 40% -os üvegszálas anyagával.

A legjobb paraméterek megadása a szilárdság, a modulus, az ütésállóság és a termikus deformáció tekintetében. A hosszúszálú kompozitok az elsődleges választásnak számítanak a nagy igényeket kielégítő alkalmazások számára. Mint például a fém cseréje a terhelést hordozó alkalmazásokban. A hosszúszálas kompozitokban a magas képarány lehetővé teszi ezeknek az anyagoknak a kiváló kúszási ellenállást. Most, hogy megérted az alapokat, nem lesz nehéz kiválasztani a megfelelő hőre lágyuló műanyagot. A szerkezeti felhasználásra szánt kompozitok mellett elektromos vagy hővezetési képességgel rendelkező vegyületeket is lehet létrehozni, csökkentve a kopást és a súrlódást, valamint növelve a tűzállóságot. vagy vizuális speciális effektek létrehozását.

Steve Meiki az RTP Társaság technológiai alelnöke. ő felelős a fő termékek kifejlesztéséért a vegyes termoplasztikus anyagok széles választékával. 24 éve dolgozik a cégnél, a Minnesota Egyetemen Bachelor of Chemical Technology diplomával szerzett diplomát.

Az RTP cég egy vegyes vállalat, amely szakosodott a keverés folyamatában, évente több ezer egyedi készítményt gyártva termoplasztikus gyantákból, adalékanyagokból és töltőanyagokból. Globális termelést és értékesítést kínál a vállalat hét vállalkozásában több mint 800 alkalmazottal. Fő ügyfelei a fröccsöntés / extrudálással foglalkozó vállalatok, a saját berendezések gyártói és a szerződésekkel termelt termékek.

A Winona, Minnesota székhelyű vállalat a Virginia-i South Bostonban is gyártott létesítményeket; Fort Worth, Texas, Indianapolis, Indiana; Bonne, Franciaország, Szingapúr és Suzhou, Kína. Minden vállalat teljes gyártási ciklussal, termékfejlesztéssel, színezőlaboratóriával és műszaki szolgáltatásokkal rendelkezik.

Az RTP Társaság különféle vegyületeit számos iparágban használják, beleértve az elektronikát, az irodai berendezéseket, az autókat, az orvostechnikai eszközöket, a háztartási készülékeket, a fogyasztási cikkeket és a folyadékokkal való munkát. A termék fejlesztése megbízások alapján történik, olyan receptek készítésével, amelyek megfelelnek az ügyfél specifikációjának a vezetőképesség, a kopásállóság, a szín, a tűzállóság, a szerkezeti tulajdonságok és a magas hőmérsékleti teljesítmény jellemzők területén.