Mi a kanban rendszer?

A kanban rendszer hatékony alkalmazásának szabályai

A Toyota Motor Corporation elnöke, Taiichi Ohn az alábbi szabályokat javasolta a kanban kártyák hatékony használatához:

- Minden további munkafolyamat eltávolítja a kanban kártya által meghatározott részek mennyiségét az előző munkafolyamatból

- Az előretekintő munkafolyamat a megadott kártyával összhangban számokat és sorozatokat eredményez.

- Kártya nélkül nem szabad semmilyen részt előállítani. Ez biztosítja a túltermelés csökkenését és az áruk túlzott mozgását. A forgalomban lévő kanban kártyák száma a maximális készletek mennyisége.

- A termék mindig a kártyához csatlakozik. A kártya egyfajta megrendelés az áruk gyártásához.

- A hibás részeket nem továbbítják a következő munkafolyamatba. Az eredmény a teljesen hibás termékek gyártása.

- A kártyák számának csökkentése növeli az érzékenységüket. Ezek feltárják a meglévő problémákat, és lehetővé teszik az állományok ellenőrzését.

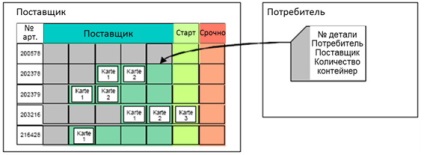

Kanban kártyák használata esetén biztosítani kell a rendszer láthatóságát és biztonságát. A kártyákat nem szabad elveszíteni, és nem szabad összekeverni. Mivel gyakran több különböző kártyát használnak a munkahelyen, érdemes bevezetni a Kanban kártyát, amelyre a kártyákat gyűjtik. A gyártóhoz érkező kártyák be vannak helyezve a vezérlőpultba. Amikor az újonnan érkezett kanban kártyák elérték a "dobás" mezőt, a megfelelő részszám összes összegyűjtött kártyája közösen kerül elfogadásra a termeléshez (lásd a 4. sémát).

4. ábra: Példa az alkalmazott megjelölésekkel rendelkező kártyára.

Eddig a Kanban-rendszer szervezése a legjobb módja a szállítási ütemterv módosításának. A rendszer bevezetése lehetővé teszi a szállítási idő optimalizálását mind a belső, mind a külső beszállítók számára. Az a tény, hogy a klasszikus szervezési és irányítási módszerek (MRP, MRP-II) nem mindig hatékonyak, amikor kis tételekkel dolgoznak, vagy nagy mennyiségű termék gyártásakor. Ezért a legjobb megoldás a szállítási konténerek szabványosítása és címkézése a mozgással kapcsolatos információk és az anyagkövetelményekről.

Mi a kanban rendszer?

A Kanban egy olyan gyártási és kínálat-optimalizáló rendszer, amely a mozgó alkatrészek és rakományok útvonalainak és jellemzőinek vizuális megjelenítésén alapul. Kanban teljes mértékben megvalósítja az "időben" elvét. Az információk átadására speciális címkéket használnak. A Kanban-rendszer megszervezése lehetővé teszi a termelés komoly racionalizálását minimális költségek mellett.

A Kanban rendszerrel való munkavégzés során a gyártási készleteket (szerelőegységeket, alkatrészeket, anyagokat stb.) Kis tételekben és szigorúan a szükséges munkaterületeken szállítják. A késztermékeket azonnal a raktárban felhalmozódás nélkül szállítják.

A Kanban-rendszer több elvre épül:

· Az üres konténerek címkézése a kitöltéshez szükséges információval.

· A teljes tartály címkézése címkével, amely pontosan jelzi a maximális töltést és a kihasználtság mértékét.

· A gyártási helyszínen címkéket kell használni a pontos darabszám feltüntetésével.

· A teljes tartály címkézése címkével, jelezve, hogy az árut egy adott útvonal mentén kell mozgatni.

· Jelölés használata a padlón és a polcokon a túltermelés szabályozására.

· Az információs címkék folyamatos használata az alacsony minőségű termékek átalakításának minimalizálása érdekében.

· Általános rend és biztonsági óvintézkedések betartása.

· Az alkalmazottak tájékoztatása a "vizuális térkép" kanban tulajdonságairól.

A kanban fő előnyei:

- Rövid gyártási ciklus megvalósítása;

- Az eszközök nagy forgalmának kialakítása (beleértve az anyagi erőforrásokat is);

- A készlet tárolásának költségeinek minimalizálása (felszámolásig);

- Minőségi termékek biztosítása minden gyártási és technológiai szakaszban.

Ezzel a rendszerrel a termelési tartalékokat csaknem felével lehet csökkenteni, jelentősen növelve a források forgalmát és a termékek minőségét.

A kanban koncepciója az "éppen időben" megközelítés megvalósításán alapul. Lényege abban rejlik, hogy az összes termelési egység csak anyagmennyiséggel és gyártott alkatrészekkel szállítandó, és csak a gyártási terv megvalósításához szükséges időpontokban. A számítások alapja az éves gyártási terv, amelyből havi és heti terveket készítenek.

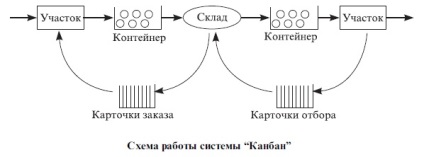

A kanban rendszer bevezetése lehetővé teszi, hogy információt szolgáltasson az adott termelési igényekről (pl. Rendszerint két típusú kártyát használnak, gyártási rendelési kártyát és kiválasztási kártyát. A kiválasztási kártyákon az előző részből beszerezhető alkatrészek száma rögzített. A rendelési kártyák jelzik, hogy hány csomópontot kell gyűjteni az előző részben.

Mivel a munkaállomások általában különböző típusú és különböző helyszínekről származó kártyákat használnak, speciális kanban kártyát használnak a keverés megakadályozására. Ez összegyűjti a munkahelyen érkező összes kártyát. A tábla lehetővé teszi a munkafolyamatok optimalizálását és megjelenítését, csoportos kártyákat a megfelelő termelési (áru) tételek kialakításához, és terjesztheti a munkát előadóművészek csoportjainak. Ezenkívül a tábla segítségével meg lehet határozni a nyersanyag-termelési folyamatok késedelmeit.

A kanban bevezetése a vállalatban optimalizálja a munkafolyamatot. Tehát a technikusok meghatározzák (és szükség esetén korrigálják) a belső folyamatokban szereplő címkék és konténerek számát. Nem szükséges komplex munkafolyamatokat és beavatkozásokat bevezetni a gyártási folyamatba.

Más szavakkal, a technológusoknak ki kell számítaniuk az alkatrészek napi fogyasztását és a szabványos tartályok kapacitását. A teljes napi fogyasztást a standard kapacitás osztja el, ami lehetővé teszi a címkék folyamatában részt vevő kanbanok számának kiszámítását. Mivel a telepítéshez bizonyos számú alkatrész szükséges, egyes esetekben a technológusok kényszerülnek a számítások eredményeinek kiigazítására és további címkék kiadására. Ugyanez a szükségesség akkor is felmerülhet, ha hosszabb útvonalon közlekedik.

A Kanban a termelésben számos kapcsolódó problémát azonosíthat. Például a felfújt termelési mennyiségek és az állományok felhalmozása lehetővé teszi a gyakori házasságok elrejtését, a berendezések meghibásodását és leállását. A tartalékok minimálisra csökkentése és a kanban használata a házasság miatt a termelést a korábbi technológiai szakaszban leállítják (a korábbi helyszín, ahol a hibát észlelték). Más szóval, a legésszerűbb a Kanban megvalósítása, ugyanakkor az integrált minőségirányítási intézkedések végrehajtása.

Ezen rendszerrel történő munkavégzés során ugyanakkor nagyfokú összhangot kell biztosítani a gyártási szakaszok (vagy a vállalat közötti kölcsönhatások között). Ellenkező esetben a szállítási és értékesítési ütemtervek megrongálódásának kockázata jelentősen megnő.

Illusztráció: az információáramlás megváltoztatása a vállalatban a kanban kártya bevezetése után (a) a kezdeti kontrollrendszerhez képest (b)