Technology ragasztási folyamat

1. a felület előkészítése az összeszerelt részek.

2. reakciólépés: a ragasztó.

3. A kérelmet a ragasztó a ragasztási felületekre.

4. Szárítás (részlet) ragasztó az összeszerelés előtt a részek.

5. Az elemek összeállított egysége.

7. Kötési ragasztó varratok.

8. Spaklizás ragasztás.

9. minőségének ellenőrzése a kapcsolatot.

Felület előkészítése a ragasztás előtt végezhetjük mechanikai vagy kémiai eszközökkel. Mechanikai felület előkészítése végezzük homokfúvással vagy őrlésével a csiszolóvászonnal. Kémiai maratás kezelés hatékonyabb előkezelés óta A felület tisztítani és egyúttal durva.

Miután a mechanikai vagy kémiai kezelés elvégzéséhez szükséges zsírtalanítás. Zsírtalanító használt szerves oldószerek (aceton, triklór-etilén, 2-3% nátriumhidroxid oldatot felmelegítjük 60-70ºC, stb). Maratás után vagy zsírtalanítása a felületet alaposan le kell öblíteni, és szárítjuk.

Előállítása a ragasztó

Ízületek összeszerelt részeket fel kell szerelni jól és szorosan nyomni - sűrűbb, mint az ízületek, az erősebb és megbízhatóbb ragasztott kötés. A ragasztót alaposan össze kell keverni, hogy homogén masszát anélkül csomók és szemes termékek, a gyantát kell melegíteni, hogy a folyékony állapotban.

Kétkomponensű ragasztó kell keverni a kívánt mennyiséget, és a kívánt arányokban közvetlenül a felhasználás előtt a felszínre. ezek korlátozott számban állnak rendelkezésre. Attól függően, hogy az állam a ragasztót lehet alkalmazni vékonyan és egyenletesen szórással, ecsettel, spatulával vagy adhezív film.

megszilárdulás

Sok ragasztók, amikor az a felületi sűrűsége emlékeztető méz, folyékonnyá vált elején megszilárdulása. Fontos, hogy ne, hogy az elmozdulás a részek, és a használata bizonyos ragasztók tovább kell tömöríteni. Kötési idő függ, hogy milyen típusú ragasztó és jelzi a gyártó ajánlásait.

2.5. Írja le részletesen a folyamat forrasztási folyamatot, hogy igazolja a választott eszközök, módok, forrasztások, fluxus. A alapjául szolgáló elvek a forrasztási eljárás

Pike - csatlakozási folyamat fém komponensek szilárd állapotban, egy alacsony olvadáspontú ötvözet az úgynevezett forraszanyag. Az olvadt forraszanyag és az alapfém fordulnak elő egy sekély mélységben feldolgozza kölcsönös oldódása és diffúzió, mint amelynek eredményeként a megszilárdulás folyamán kapott erős csatlakozó alkatrészek. A sikeres végrehajtása forrasztott kötések meg kell felelnie az alábbi követelményeknek.

1. A likvidusz hőmérséklete forrasztóanyag alatt kell lennie a szolidusz hőmérséklete a csatlakoztatott fém. Ideális esetben, a különbség ezek a hőmérsékletek legyen legalább 50 ° C-on, hogy biztonságosan elkerülhető az elején a olvadási szélét.

Likvidus- hőmérséklet, amely fölött az ötvözet teljesen folyékony állapotban.

Solidus- hőmérséklet, amely alatt az ötvözet teljesen megszilárdul.

2. Annak ellenére, hogy a keményforrasztás során nem fém olvadási történik forrasztott felületeket az interfészen keresztül a folyékony és szilárd fázis lép fel diffúziós az atomok, hogy egy erős kötést. Ezért, a forraszanyag kell lennie kémiailag és metallurgiailag kompatibilis forrasztható fémből. Ellenkező esetben, a felület képezhet rideg intermetallikus vegyületek, ami végső soron az ízület leépüléséhez.

3. Annak érdekében, hogy az olvadt forraszanyag áramlik a rés (az úgynevezett tompa rés) között a csatlakozó részeket, azt kell teljesen „nedves” a felületet.

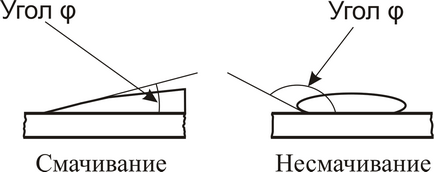

Szerint a klasszikus elmélet a nedvesítő folyadék felületén szétterjed alkotnak egy érintkezési szög φ. Az értékek az érintkezési szög φ = 180 ° nem nedvesítő folyadékot összegyűjtjük az egyes gyöngyöket. Értékek esetén az érintkezési szög 90º <φ <180º имеет место неполное смачивание. При значениях краевого угла φ <90º смачивание происходит, и жидкость растекается по поверхности. Причем, чем меньше угол φ, тем больше площадь растекания (рис. 1.1).

Ahhoz, hogy kedvező környezetet nedvesítő, fontos, hogy a felületek már tisztítani a zsírtól, piszoktól és oxid filmek. Erre a forrasztási folyamat fluxus alkalmazásával vagy védőgázas.

Ábra. 1.1. A fokú felületi nedvesítés

nagyságától függően az érintkezési szög

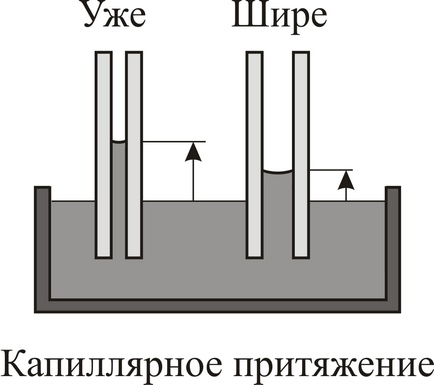

4. Az nagyságát csikk rés fontos tényező a tervezésben, a forrasztott kötés. Az olvadt forraszanyag beszívódik a rést a kapilláris hatás. néha kapilláris vonzás. Nagysága a kapilláris erők függ a felületi feszültség a forrasz, a sűrűség, a érintkezési szög φ értéke és a tompa rés. Kvalitatív forrasztott varrat ékszer elem ajánlott beállítani a rés méretét között 0,01-0,1 mm.

Annak igazolására, ez a jelenség is mártott a tippeket a üvegcső egy kis belső átmérője az edény folyékony. Eközben a folyadék a csöveken belül fölé emelkedik a folyadékszint a tartályban. Minél kisebb a cső átmérője, annál nagyobb a folyadék emelkedik ott. A cső átmérője szerepet játszik a különbség, azaz a távolság a csatlakozó felületek (ábra. 1.2).

Ábra. 1.2. kapilláris vonzás

5. A sebesség, amellyel az olvadt forraszanyag beszívódik a rés függ annak viszkozitását. Viszkozitás, felületi feszültség és a kontakt szög növekvő hőmérséklettel csökken likvidusz hőmérséklete felett a forrasz. Ebben az esetben a forrasztási folyamatok könnyebb és könnyebb betölteni az űrt. Tipikus forraszanyag kitölti a különbség körülbelül 0,1 s.

6. A szabálytalanságok felszínén jótékony hatással van az áramlás és terjedése az olvadt forraszanyag. Ez akkor fordul elő eredményeként csökkentsük a tényleges érintkezési szög φ. Ezen túlmenően, vékony csatornák rács által kialakított az egyenetlen felület, a kapilláris erő növekszik.

Például, kezelt felületek karborundummal törmeléktől 400, hogy jobban réskitöltést mint polírozott.

Használt vegyszereket forrasztási fémvegyület megkönnyítése és elősegíti eltávolítását az oxidokat a forrasztási kötések, az úgynevezett fluxus. Hőmérséklet fluxus tevékenység hívják a legalacsonyabb hőmérséklet, amelyen ellátni feladatukat. A hőmérséklet, amelynél a folyósítószer feloldja a oxidot kell kissé alacsonyabb, mint a működési hőmérséklet a forrasztás. Továbbá, a reakció sebessége, m. E. oldódási sebessége oxidok nagyobb legyen, mint a forrasztás sebesség. Forr kell tenni gyorsan ahhoz, hogy megakadályozza az új oxidokat.

Erre a termékre érvényes forrasztani PMTS36 mert rendelkezik a megkívánt tulajdonságokkal, és alkalmas a színe az alapfém. Olvadáspont t = 800-825 C.

Tekintettel arra, hogy a bronz olvadáspontja forrasz 1080-1060 optimálisan alkalmas a szerelvény termékek, feltéve, merevsége az egész szerkezet, és ugyanakkor csökkenti a valószínűségét mag összeomlás Me. Hiszen egyaránt tartalmaz rezet és cinket jelen mindkét fő Me, forrasztott kötések tartós, és egy jó kapcsolási egyenletes színű. A hasonlóság az forrasztó ötvözet alkatrészek és is biztosít a tartósság vegyületet. Azonban, mivel a forrasz és az alapfém viszonylag kis különbség olvadási hőmérséklet (szemben alacsony olvadáspontú forrasztóanyagok), forrasztás gondos előkészítő műveletek egy nagy térfogatú.

Részletek meg kell tisztítani, tiszta a tömítő felület.

Adjon merev rögzítés forrasztott elemek.

Minden eiiendarabon ahol olyan maradék feszültségek eredő előzetes megmunkálás, temperálni kell

Annak megállapítására, minimális különbség a terméket 0,1-0,2 mm.

Amikor a biztosító huzalt végre megfelelő csővezeték, anélkül blokkolja a forrasztás.

A sikeres forrasztás, a viszonylag nagy területen forrasztott kötések használjon nyílt lángot az égő, amely ellentétben bezinovym teremt kevésbé aktív oxid film felületén Me. Válogatás a fluxus az összetételét bórsav és a bórax annak köszönhető, hogy jó szívósság, folyékonyság és a nagy otshlakovyvayuschey képessége, valamint a relatív széles és deshiviznoy

A fluxus kell alkalmazni, hogy a teljes felületen a forraszanyag csomópont egyidejűleg. Forrasztási táplált csipesz segítségével, vagy Nikrómhuzal. Meg kell ónozott az egyik forrasztott felületeket, továbbá elő a darab forrasztani, hogy a forrasztási amely közvetlenül a csomópont melegítés közben és gyengéd láng és egyenletesen oszlik el a varrás. Mivel a különbség a forrasztott anyagok, a különbség a színük, meg kell pontosan mérni a szükséges mennyiségű forrasztani, úgy, hogy a forrasztási nem volt látható. A legjobb eredmény, és az adatok utólagos feldolgozás a szükséges minimumra:

1) minden egyes keverék forraszanyag darabot arányos a nagysága a felület a forraszanyag; ha a forrasztási darab túl kicsi, a varrás nem lesz kitöltve; ha túl nagy, akkor a hangszóró egyensúly nehéz lesz eltávolítani a tisztítás során; 2) figyelni, ha forrasztás drótváz a tény, hogy közel fekszik a bázis, hogy megpróbálják elkerülni ezt, amennyire csak lehetséges, ha kevesebb forrasztani darab; Utolsó tenni tekintve megkönnyíti a további lehetséges kezelési 3) bekezdésében forrasztani, hogy egyenlegek könnyen el lehetett távolítani, 4) elhelyezése a forraszanyag a helyeken, ahol a késztermék alig vagy egyáltalán nem látható, azaz a belsejében. vagy fordított oldalán díszítéssel; 5) forrasztani csak az egyik oldalon, és vezetni, hogy a láng a közös.

Forrasztási előállításához speciális hőálló lemez „Buran” típusú, egy forgó letkalov, kapcsok és rögzítők szükségesség tű. Amikor forrasztásnál a keret vagy alaplapot kell vennie a különböző hőkapacitása csatlakozik hozzám, és ne hevítsük túl az ezüst részek elkerülése érdekében porozitás. Emlékeztetni kell arra, ami a különböző részei tömörség és ne melegedjen túl huzaleiemekre.

Ahhoz, hogy a keményforrasz anyagot egy nagy szilárdságú, fel kell használni a következő forrasztási eljárás: a teljes objektum fokozatosan felmelegítjük lágy lánggal égő egyenletes körmozgás. Fokozatosan a lángok többet akut, annak érdekében, hogy koncentrálja a hőmennyiséget a helyszínen forrasztás. Ezután az egészet újra melegítjük puha láng. Így jár, amíg a forrasztási nem fog folyni. Forraszt mindig felhívjuk a hely a maximum hőmérséklet. Ezzel, meg kell szabályozni a hőelosztás érdekében, hogy a forrasztási beáramlását a helyes irányba.

Forrasztással a végén, a terméket fehérített. Ahhoz, hogy ezt a terméket használják RADIAL D2 - só, amely vízben történő oldás után, képez savas oldatot pácolás, amely gyors és egyszerű tisztítását öntött cikkek ékszer.

RADIAL D2 lehet használni az arany és ezüst termékek bármilyen kapott mintát öntéssel alkalmazásával formomassy. Ez kiváló eredményeket ad, ha dolgozik, réz, bronz és nikkel ezüst.

Használati utasítás a termék:

Ahhoz, hogy egy megfelelően működő marató oldattal, adjunk hozzá 50 g RADIAL D2 só per liter víz és hőmérsékleten üzemelő 60 ° C-on 5 percig átlagosan. Megfelelő szellőzést kell használni, mivel a felszabaduló gőzök. Attól függően, párolgás, ha az oldatot friss vízzel és só a megfelelő arányai (50 g / l).