Extruderek a polimer feldolgozására

Extruderek a polimer feldolgozására

1. Besorolás extruderekbe polimerek

Az extrudálás a polimer olvadékot extrudáljuk keresztül profilozó, így a terméket a kívánt keresztmetszetű. extrudálással különféle cikkek, például pelletek, csövek, lapok filmek, profilléc kábel köpeny és még sokan mások.

Az alapvető feldolgozó berendezések polimerek extrudálással mono- és mnogochervyachnye extruderek. A közelmúltban, a feldolgozó olvadék rugalmassága elkezdi használni disk beschervyachnye extruderek, amelyben az extrúziós nyomás jön létre az az elv Weissenberg hatás. Végül a gyártás ftorplastov mindig használják ram extruder.

Készült a hazai gépipari egyetemes extruderek relatív hossza a csavar 20, 25 és 30 méretben. Az arány a munka része a csavar hosszának és átmérőjének L / DN belföldi ikercsigás extruderben a 12 és 15.

2. A design egycsigás extruder

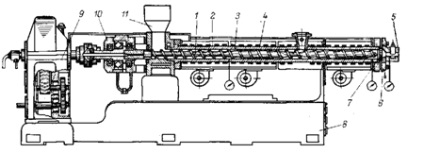

Egycsigás extruderrel (ábra. 1) tartalmaz egy csavart 1, belül a forgó hengeres test 2, amelyen a garat I. A házon belül általában belenyomjuk a hüvelybe 3, a nitridet képző edzett és termoobrabo-tannoy felületre. Fűtőtest 4 végezzük melegítők csoportosítva több (általában három vagy négy) fűtési zónák. Végén a ház van telepítve profiling szerszámfej 5, összekötő az extruderbe az illesztő test 6. között a féreg, és az adapter található egy rácsos hálós szűrőzsák 7. A burkolat van felszerelve a keretre 8. A nyomóerő érzékelik nyomócsapágy egység 10. A féreg hajtja vezérelt motorral egy sebességváltó szűkítő 9. a tölcsér acéllemezből vagy alumínium ötvözetek egy kémlelőablak monitorozására szintjének a tartályban található mat Módszerek és anyagok. Feldolgozásra hajlamos anyagokat íves (megfagy) a garat szerelt keverő. Hopper extruderekbe anyagok kis folyóképességgel (por, hulladék termelése filmek és szálak), látva eszközökkel a tömörítés előtti az anyag.

Ábra. 1. sematikus egycsigás extrudert

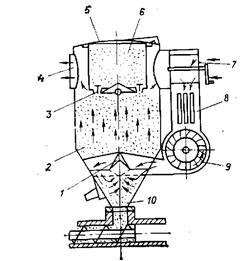

Ábra. 2. bunker feldolgozására hidrofil polimerek

evakuáljuk a garat a újrahasznosítás hidrofil polimerekhez annak érdekében, hogy eltávolítsa a nedvességet és az illékony komponenseket. Azokban az esetekben, ahol a nem-használata a garat, amelyben az anyagot melegítjük meleg levegővel (ábra. 2).

A modern extruderek használt férgek relatív hossza L / D = 154-35. Az átmérője a féreg szabályozza GOST 14773-80, és lehet 20, 32; 45; 63; 90; 125; 160; 200; 250; 320; 450; 630 mm. A leggyakoribb az úgynevezett zónás férgek 3. ábrára, amely lehet azonosítani L3 hálózati zóna. olvasztó zóna és kitolószakasznál

Extrudált anyag lehet, feltéve, hogy a feldolgozás granulátum formájában vagy por. A granulátumokat betöltésre került egy adagolóba, és átvezetik egy betáplálási nyíláson a féreg. Mozgó a csiga mentén, a pelleteket elolvadt, az olvadékot extrudáljuk a rostélyon, és csomagolja a szűrő rácsok. Az olvadékot ezután átengedjük egy kúpos diffúzor (adapter) egy fej, amelyben fel van szerelve egy profllos szerszámmal. Worm - a fő dolgozó testület az extruder. Tart lágyítatlan anyagot a betáplálási bemenet és egyenletesen dagasztás tart formájában egy homogén olvadékot a fej. Mozgás fel a csatorna a féreg, mint az anyagot felmelegítik miatt keltett hő miatt a viszkózus súrlódás, és a szállított hő a helyét a fűtést. Ennek eredményeként a tömörítés az anya eltávolított bezárt együtt a szemcsék (vagy a levegő porok, és a fajlagos térfogat a pelletek csökken dugót. Ahhoz, hogy kompenzálják a csökkentés a fajlagos térfogat a granulátum a féreg csatorna végezzük csökkenő térfogatú tekercset. Ezért, a kimenetén a mélység a spirális csatornát, a féreg mindig kisebb, mint a bemeneti.

Ábra. 3. lágyító csavart egy hangsúlyos olvasztózóna

A természet a lezajló folyamatok egyes területeken a féreg, hogy általában lehet osztani a hossza mentén három fő zónák:

belépő zóna (vagy rakodási terület) -uchastok amelyben a nyersanyag a szilárd állapotban;

kompressziós zóna (vagy olvadási zóna) -uchastok amelynél olvadás jelentkezik szinte teljes egészében az anyag;

kitolószakasznál - egy olyan területen, amelyen az anyag egy olvadt viszkózus állapotban.

Féreg, ábrán látható. 3, van egy markáns olvasztó zóna. Az ellátási területen a csatorna mélysége maximális. Az olvasztási zónában, fokozatosan csökken, hogy egy megfelelő értéket az adagolási zónába. Ahogy közeledünk a fejét a keresztmetszeti területe a csavar csatorna csökken. Ezt úgy érjük el, csökkenti a csatorna mélysége a csavar, csökkenése miatt a vágási lépést vagy mindkettő egyszerre.

A térfogat aránya a csavar csatorna fordul elején és végén az olvadási zóna (geometriai tömörítési arány) úgy számítjuk ki, a képlet

Worms modern extruderek rozsdamentes króm-molibdén, nikkel-króm-acélok. Nagy felületi keménység biztosítja különféle hőkezelési (edzési, carburizing amit kioltás követ, nitridáló). Ridges cut worms, feldolgozására a kompozíciók egy abrazív töltőanyag, megvédje, navarivaya bevonat kemény fém egy keménysége HRC = 70.

Amikor működő egy féreg extruder jelentős tengelyirányú és sugárirányú erőket, az érzékelés, hordozók amelyeket kúpos önbeálló csapágy, érzékelés axiális és radiális erők, együtt radiális csapágyak, az érzékelő csak sugárirányú erőket. Kiszámításakor a standard módszerek csapágyak feltételezzük, hogy a nyomás a végén a féreg (kiszámításához tengelyirányú komponense) 70-80 MPa és a tartósság - március 30-10 h [1-3].

A ház készülhet egyetlen extruder kovácsdarabokat acélból test 45. Rögzítő végezzük, hogy blokkolja a csapágyperem. Az ujjak rozsdamentes acélból, a cement és a belső felületen nitrid. Az extruderek feldolgozásra anyagok töltött abrazív töltőanyag hüvelyt használunk, a belső felülete, amelyre kopásálló ötvözetet (nyerni ksilloy) vagy borátozott bimetál hüvely hossza (AF-4) £>. Feldolgozásához polimer porok a betáplálási zóna részben szerelt persely hullámos belső felülete.

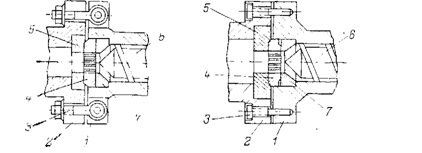

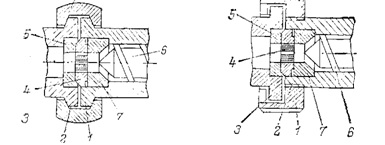

4. ábra karima rögzítő hagyományos csavarok

1- karima extruderházat, 2 - fej 3 karima - csavar 4 - rács szűrő, 5 - egy támasztógyűrű, 6 - egy féreg 7 - szűrő rögzítési hüvely

5. ábra felhelyezése a rögzítő klipek

1 alsó fél-bilincs, 8-bilincs felső felében. (A többi jel utal 4.ábra)

A ház lehet kapcsolni az extruder fej keresztül az alábbi négy típusú vegyületek: 1) a hagyományos peremes rögzítőcsavarjait (4.ábra); 2) összecsukható a csuklópánt karima rögzítőcsavarjait (5. ábra); 3) Nagy zársebesség, amely két szorítóéket bilincsek (5. ábra) .; 4) gyors bajonettzár egy házból áll, szerelt a bajonett anyát és a helyhez kötött tolóerő karima.

Az előnye, hogy a nagy sebességű redőnyök, hogy azok reteszelőcsap kioldását vagy reteszelését kellően engedje, vagy húzza meg csak az egyik szerkezeti elem. A nagyobb extruderek (csiga átmérője 250 mm) a szorítóéket bilincsek hidraulikus vagy pneumatikus munkahenger helyett használható egy csavaros mechanizmussal.

Fűtőtest végezzük ellenállás fűtőelemeket. Néha erre a célra alkalmazott indukciós melegítők, gőz vagy olaj fűtés.

Fölösleg eltávolítására hőt miatt a viszkózus súrlódás az olvasztó és adagoló zónák, valamint, hogy a kívánt hőmérséklet a területen energiát a hűtési rendszer. A legtöbb esetben, az extruderházban hűtése egy léghűtő rendszer egy olyan sima hőmérséklet csökkenése, amelynek mértéke körülbelül 2,5 dg / min. Ebből a célból, az extruder van beállítva vozdushnogoohlazhdeniya rendszer, amely egy vagy több ventilátor, légcsatornák és a rendszer a szelepeket, amelyek szabályozzák a hűtőlevegő.

Ahhoz, hogy egy adott hőmérsékleten van termikus automatizálási rendszer, amely tartalmaz egy sor hőelemek és egy sor ellenőrzési eszközök, összeszerelt egy közös távoli termikus automatizálás. Jellemzően hő zóna hőmérséklet-szabályozás végezzük, mint egy hőelem telepítve a közepén a szalag, amelynél egy lyuk, amelybe egy hőelem van behelyezve, a ház van fúrva, hogy a falvastagság fele. Ez az elrendezés a hőelemek két hátránya van: 1) jelentős eltérés a tényleges hőmérsékletét méri, mivel a hőelem-csatlakozást regisztrálja néhány köztes közötti hőmérsékleten a hőmérséklet a fűtőelem felületi hőmérséklet és a belső felülete a ház; 2) a nagy késleltetés, és jelentős hőmérséklet-ingadozással, mert a süllyesztett hőelem nem azonnal reagál a hőmérséklet változása, vagy az olvadék melegítő.

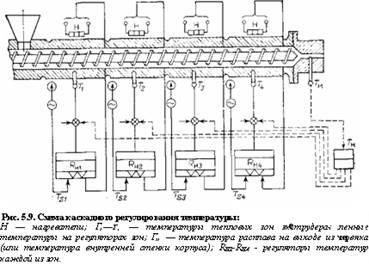

Több pontos hőmérséklet-szabályozás biztosítja a használata a kaszkád hőmérséklet-szabályozó rendszerek (6.), Amelyben két hőelem használunk. Az egyik termoelemet (szabályozó-) található, közvetlenül a felszínen a fűtőelem és azonnal reagál a változások a hőáram, a csomópont a második, vagy elmerül az olvadék van állítva egy nagyon kis távolság a belső fala a ház. A jelet ebből hőelem Ön belépne a fő szabályozója arányos-integráló Rc. amely összehasonlítja azt a beállított értéket, és módosítja a telepítés T8 végrehajtó szabályozók RH i-Rh4. csatlakozik a szabályozó hőelemek TSI. ellenőrző bekapcsolása és kikapcsolása melegítők N. Egy ilyen ellenőrző rendszer automatikus beállítása a felületi hőmérséklet a ház, amely változik mindaddig, amíg a hőmérséklet az olvadék (vagy a belső felülete a ház) elér egy előre meghatározott értéket.

2.3 A szűrő az olvadék

Annak megakadályozása érdekében részecskék a formázó szerszám neproplavlennogo polimer kimeneténél az extruder van beállítva csomagszűréstől hálók. Általában a csomagot gyűjtött három vagy négy hálóval lyukak különböző méretű. A csomag bázist tartórács el van elhelyezve a nagy sejtek. Ezután állítsa egy vagy két közbenső alátámasztó rácson amelyen szuperponált az utolsó szűrőméret a finom háló. Így összegyűjtött csomag telepítve van a rács, és be van helyezve a házba közötti féreg extruder és a fej. Telepítőcsomag kell követnie annak érdekében, hogy finom szűrő volt elhelyezve a csomagolás külsején. Ellenkező esetben az égési nyomás az olvadék eléréséhez és nyomjon egy rács megnyitása.

Az ilyen szűrők úgy vannak kialakítva, hogy lefoglalják részecskék egy lineáris mérete legalább 200 mikron.

Az extruderek gyártásához használt ultravékony szalagot vagy kondenzátor filmek vannak beállítva speciális szűrők csapdába idegen anyag legfeljebb 16 mikron. Jellemzően, az ilyen szűrők állnak bi-kazetták, amelyek mindegyikében van behelyezve foglalatok a szűrőelem. Szűrő csere végezzük az extruder leállítása nélkül, egy egyszerű mozdulattal a kazetta egy hidraulikus vagy pneumatikus működtető. A jel azt jelzi, hogy szükség van a szűrő cseréje, az, hogy növelje az olvadék nyomása a szűrő előtt. Még több finom szűrő lehet elérni felhasználásával szűrő elemek, amelyek töltőanyagként használt kvarchomok. Az ilyen szűrők visszatartott részecskeméret d = 5 m.

A design a szűrő szánt olvadék tisztítási, ki kell elégítenie a következő követelményeket: a) előállítunk egy pótszűrő rácsok minimális időtartama leáll (vagy nélkülük) eljárással;

b) le kell zárni, hogy az olvadék ne szivárgás, mint a múltban a szűrő rácsokat, és a környezetre;

c) a hidraulikus ellenállása a szűrőt kell csökkenteni a minimális; g) a szűrési folyamat során a szűrő nem merül fel pangó zónák; d) a hőmérséklet-eloszlást az olvadékban, amikor áthalad a szűrőn változatlannak kell maradnia.